Skraplanie LNG

Skraplanie LNG

Gaz ziemny po oczyszczeniu z zanieczyszczeń;

– mogących zamarznąć w niskich temperaturach (np. woda, benzen),

– mających niższe temperatury skraplania od metanu (azot, hel),

– będących korozyjnymi i mogących zniszczyć urządzenia będące z nimi w kontakcie (siarkowodór, dwutlenek węgla),

jest schładzany i skraplany do celów transportowych oraz przechowywania.

Współczynnik kompresji pomiędzy gazem a cieczą wynosi ok 630. Oznacza to, że 630 litrów gazu można zamienić na 1 litr cieczy, co przynosi ogromne oszczędności podczas przewożenia i magazynowania.

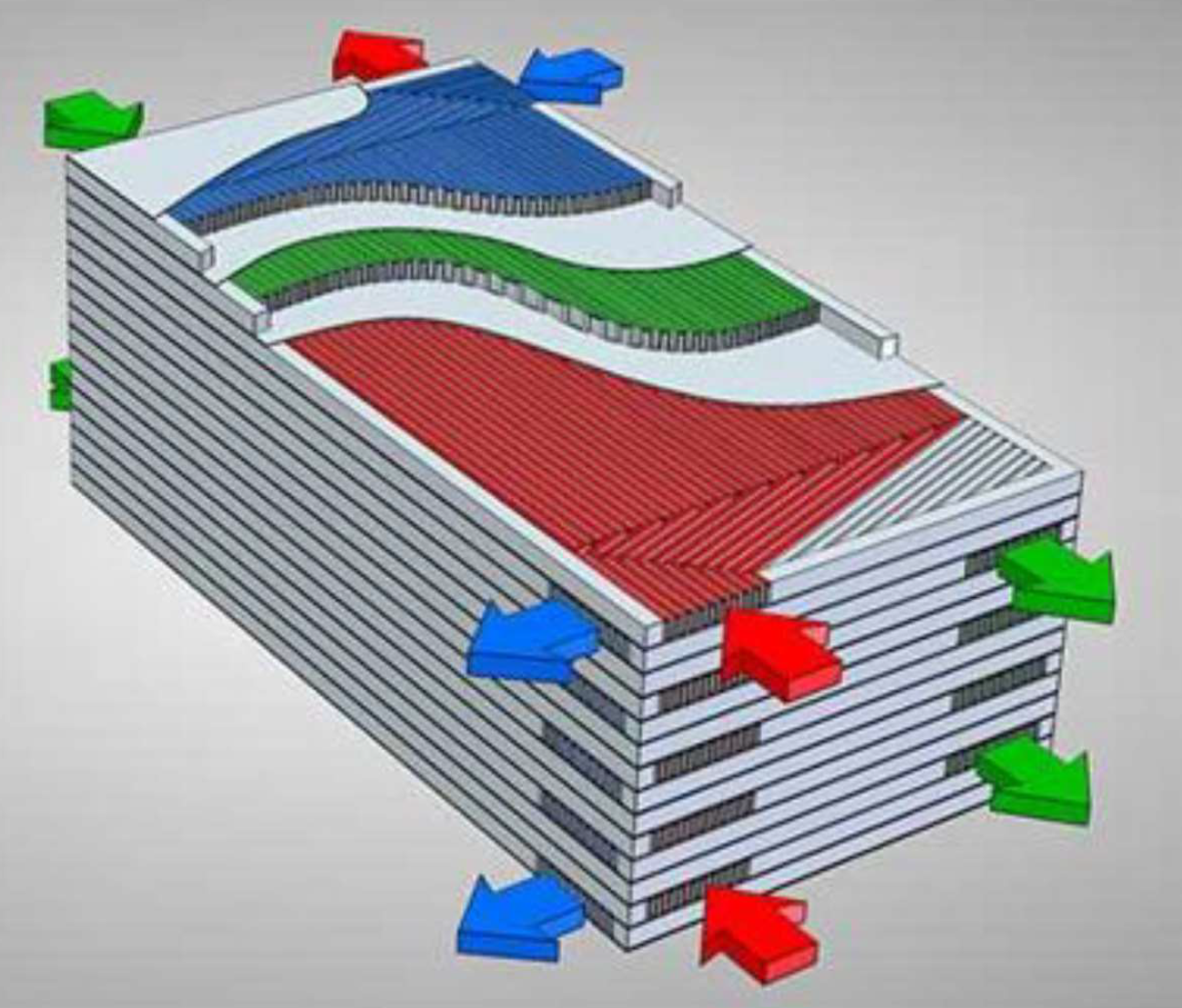

Instalacja do produkcji LNG tzw 'LNG train’ może korzystać z szeregu różnych metod oczyszczania i schładzania. Każdy z takich jednostek jest niezależna i może być równolegle rozbudowana. Dzięki temu zaburzenia pracy jednego systemu nie wpływają na inne.

Istnieje kilka procesów skraplania dostępnych dla dużych instalacji LNG :

– AP-C3MR – zaprojektowany przez Air Products & Chemicals, Inc. (APCI),

– Kaskadowy – zaprojektowany przez ConocoPhillipst,

– AP-X – zaprojektowany przez Air Products & Chemicals, Inc. (APCI),

– AP-SMR (Single Mixed Refrigerant) – zaprojektowany przez Air Products & Chemicals, Inc. (APCI),

– AP-N (Nitrogen Refrigerant) – zaprojektowany przez Air Products & Chemicals, Inc. (APCI),

– MFC (Mixed Fluid Cascade) – zaprojektowana przez Linde,

– PRICO (SMR) – zaprojektowany przez Black & Veatch,

– AP-DMR (Dual Mixed Refrigerant) – zaprojektowany przez Air Products & Chemicals, Inc. (APCI),

– Liquefin – zaprojektowany przez Air Liquide.

Na statkach LNG schładzanie ładunku jest o wiele bardziej problematyczne ze względu na wysokie zapotrzebowanie na energię takiego procesu, ograniczenia dostępnej przestrzeni, ciężar urządzeń, utrudnioną dostępność czynników chłodniczych, części zapasowych czy usług naprawczych.

W związku z tym statki LNG projektowano w ten sposób, by zużytkować całość odparowującego gazu w silnikach lub turbinach parowych. Izolację zbiorników dobierano tak, aby prędkość odparowania pokrywała zużycie przy pełnej prędkości. Wówczas nie było potrzeby stosowania ani systemów wymuszających parowanie ani systemów schładzania a koszt, ciężar i przestrzeń izolacji była najmniejsza. Przy mniejszych prędkościach lub podczas manewrów nadmiar parującego gazu spalano w specjalnych jednostkach spalania (GCU – Gas Combustion Unit). W porcie nadmiar gazu przesyłany jest do terminalu.

Miało to sens w czasach, gdy statki były budowane przez firmy posiadające terminale załadunkowe oraz odbiorcze, obsługiwały stałą trasę i przemieszczały się zawsze z maksymalną prędkością, a koszt gazu był na tyle niski, by spalanie jego nadmiaru było tańsze od instalacji, obsługi i utrzymania systemów ponownego skraplania.

Pierwszy problem pojawił się w czasach gdy olej napędowy był tak tani, a przepisy ochrony środowiska na tyle mało restrykcyjne, by bardziej opłacało się spalać w silnikach mazut.

Następny, gdy armatorzy decydowali się na grę na rynku gazu; kupowali go i ładowali na statki nie znając jeszcze odbiorcy a statki płynęły z niską prędkością lub oczekiwały na kotwicy lub w dryfie oczekując na dalsze dyspozycje. Do tego nałożyły się wysokie ceny gazu oraz bardziej restrykcyjne przepisy ochrony powietrza. Dalsze marnotrawienie gazu w spalarkach nie było więc mile widziane.

Zaczęły się więc rozwijać bardziej efektywne systemy izolacji zbiorników oraz systemy ponownego skraplania. Obecnie większość nowobudowanych jednostek ma zainstalowany system schładzania ładunku.

Poniżej zostaną opisane następujące systemy:

– Chłodzenie azotem – Hamworthy N2 Cold Box

– Chłodzenie azotem – Wartsila CRD

– Zawory rozprężne JTV (efekt Joule’a-Thomsona)

– ecoSMRT – Babcock LGEązku z tym

Chłodzenie azotem - system Hamworthy

Opis systemu Hamworthy

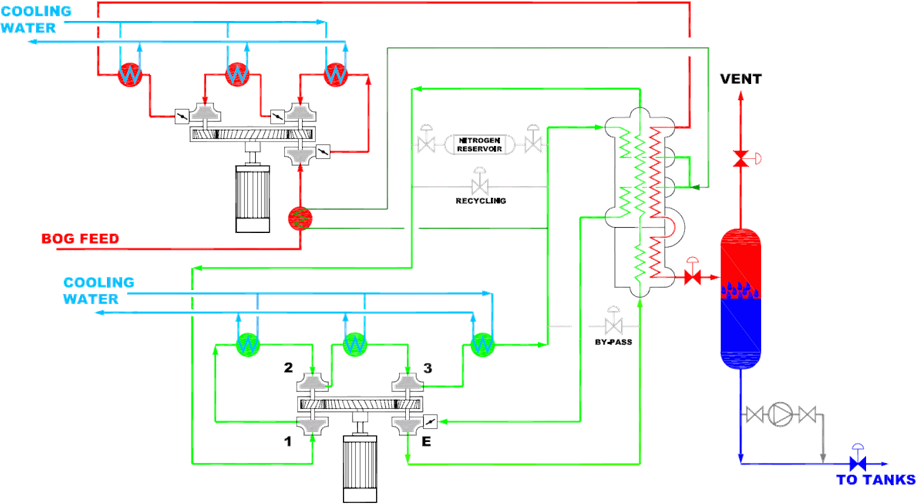

System wykorzystuje cykl azotowy Braytona i ma następujące zalety:

– niski koszt instalacji,

– prostota działania – jedna faza i jeden czynnik chłodzący,

– wysoka niezawodność,

– wysoka elastyczność działania,

– krótki czas reakcji na zmiany wydajności,

– bezobsługowość (w teorii).

Zalety wykorzystania azotu jako czynnika chłodzącego:

– azot nie kondensuje w żadnym momencie cyklu ze względu na niską temperaturę wrzenia wynoszącą -196°C,

– wysoki stopień kompresji azotu ze względu na jego duży rozmiar cząsteczkowy,

– azot nie jest toksyczny,

– azot nie jest palny,

– azot jest łatwo dostępny i może być wytworzony na statku,

– czynnik chłodzący może być łatwo i bezpiecznie uzupełniony.

Opis procesu - cykl ładunku

– Gaz odparowujący ze zbiorników ładunkowych pod ciśnieniem 1.06 – 1.15 bar(a) jest podawany do systemu.

– Gaz jest wstępnie schładzany. Medium chłodzącym jest gaz już w pełni schłodzony, wzięty z końca cyklu. Ma to na celu ustabilizowanie temperatury wlotu do głównego wymiennika ciepła (cold boxa).

– Gaz jest podawany na konwencjonalną sprężarkę niskowydajną. Na jej wylocie ma 4.5 bara. Wzrasta też jego temperatura, co zwiększa wydajność odbioru ciepła w następnym etapie.

– Gaz jest schładzany w trójstrumieniowym, kriogenicznym, cienkopłytowym wymienniku ciepła (cold boxie).

– Gazy nieskraplarne, głównie azot, są oddzielane w separatorze i kierowane do spalarki lub masztu wentylacyjnego.

– Z separatora skroplony już gaz wraca do zbiorników ładunkowych. Jego część jest kierowana do chłodnicy wstępnej. W zależności od ciśnienia w zbiorniku i ciśnienia skroplonego gazu przepływ następuje samoczynnie lub poprzez pompę LNG.

Opis procesu - cykl czynnika chłodniczego

– Azot pod ciśnieniem 13.5 bar jest podawany na trzystopniową, odśrodkową, sprężarkę.

– Azot jest sprężany do 57 bar. Sprężarka jest stało-przepływowa i pracuje ze stałą prędkością. Zmiany w ilości podawanego azotu zmieniają ciśnienie.

– Pomiędzy kolejnymi stopniami sprężania oraz na końcu procesu sprężania azot jest chłodzony wodą.

Odebrane przez wodę ciepło musi przewyższyć ciepło przedostające się do zbiorników ładunkowych, kolektorów, rurociągów, ciepło wytwarzane przez sprężarkę oraz straty wymiany ciepła z chłodnicy.

– Azot jest podawany na tak zwaną ciepłą część chłodnicy trójstrumieniowej gdzie osiąga -110°C.

– Azot przechodzi do ekspandera gdzie się rozpręża do 14.5 bar a jego temperatura spada do -163°C.

– Azot podawany jest na tak zwaną zimną część kriogenicznej chłodnicy trójstrumieniowej gdzie chłodzi i doprowadza do skroplenia gazów ładunku.

– Azot powraca do sprężarki trójstopniowej.

Wariacje systemu Hamworthy

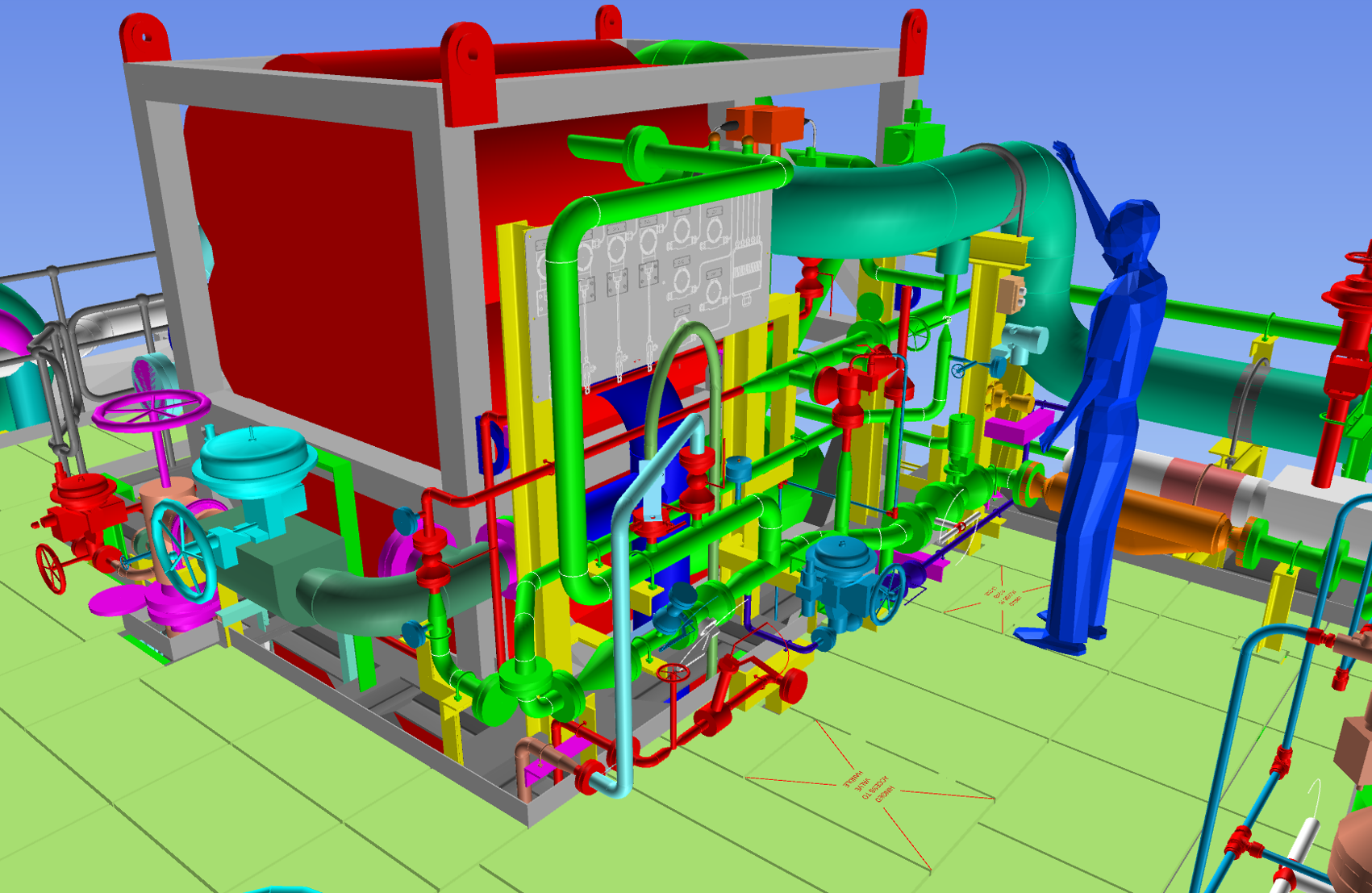

System chłodzenia LNG azotem został opracowany przez Hamworthy w 2003 roku i był montowany na statkach Qatar Gas QFLEX od około 2006 roku.

Od tamtego czasu ewoluował na podstawie zbieranych doświadczeń operacyjnych lub jest modyfikowany na potrzeby innych konstrukcji np. Mark III. Powstają też nowe możliwości materiałowe i wymyślane są nowe rozwiązania teoretyczne.

Dzięki temu osiąga się lepszą efektywność cieplną (mniejsze straty), niższe zapotrzebowanie na energię oraz zmniejszoną wielkość instalacji.

Przykładowe zmiany dotyczą:

– nowy projekt kompandera

– nowa geometria komory chłodniczej

– nowa koncepcja chłodzenia wstępnego

– zmienione parametry pracy sprężarki trójstopniowej

– chłodnice pośrednie i końcowe na sprężarce gazu, a nie tylko azotu, które odbierają ciepło z ładunku

Hamworthy został przejęty przez Wartsila w 2012 roku.

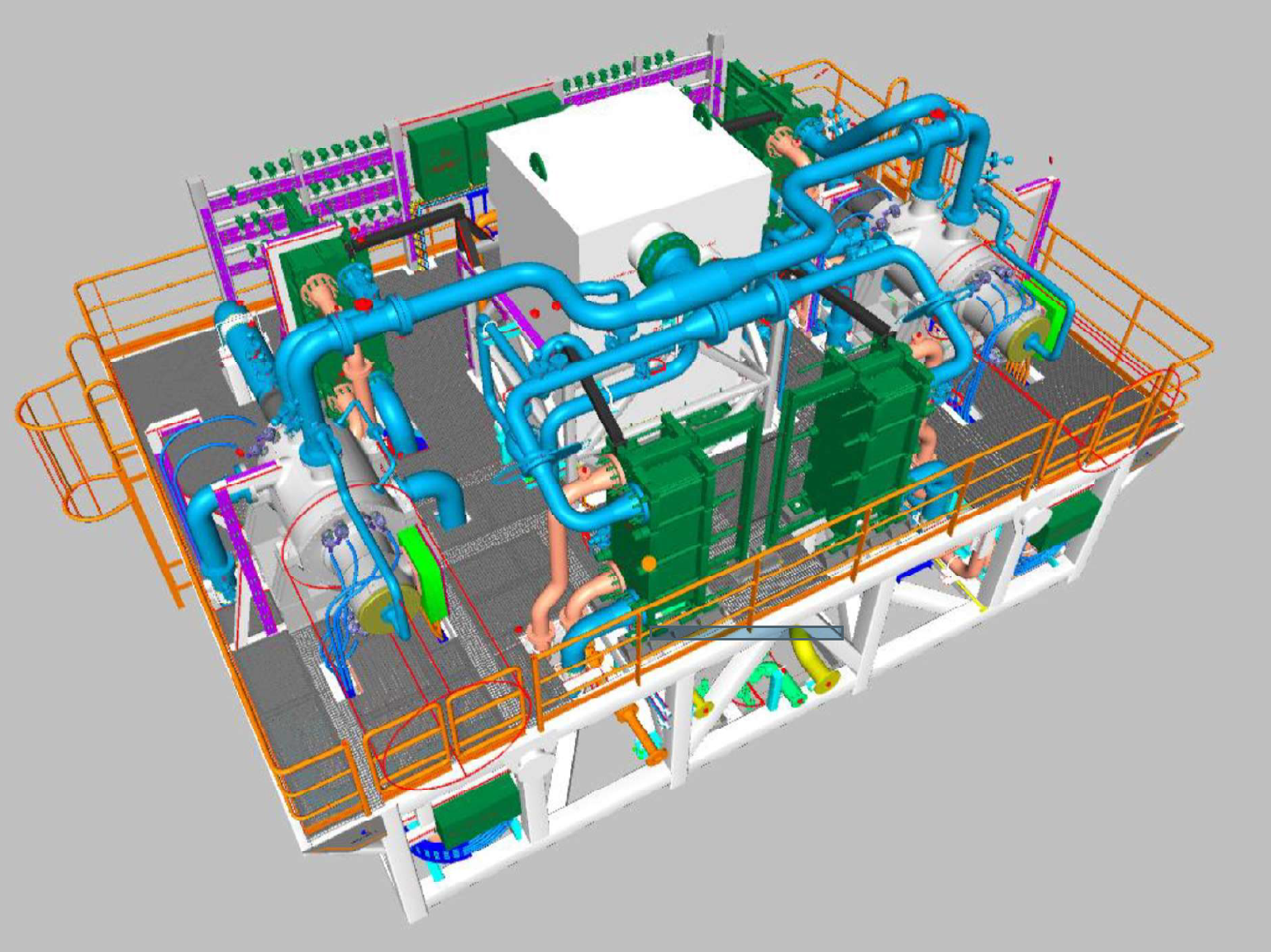

Chłodzenie azotem - system Wartsila CRD

Opis systemu Wartsila

Wartsila CRD jest modyfikacją systemu Hamworthy N2 Cold Box.

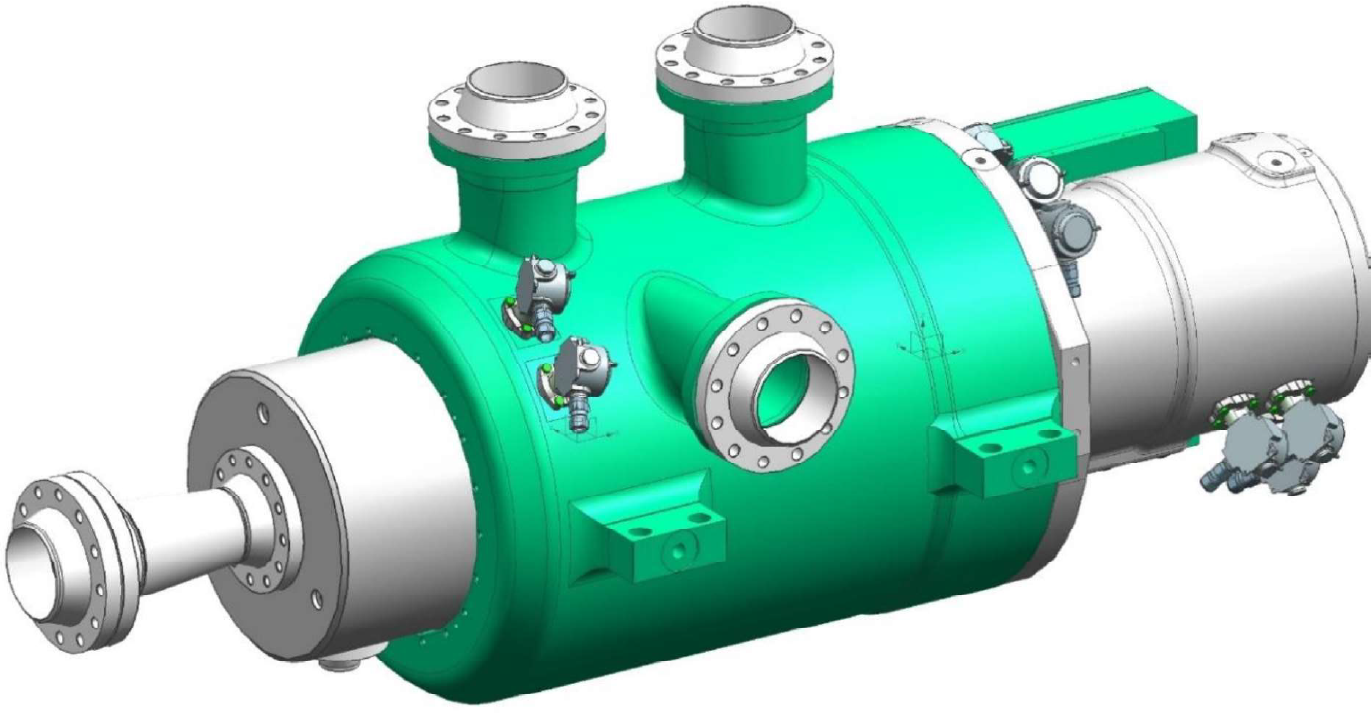

Największą zmianą jest użycie dużego, czteroprzebiegowego skraplacza (multi-pass re-condenser) zamiast trójstrumieniowego kriogenicznego wymiennika (cold box).

System charakteryzuje się podobnymi cechami wynikającymi z użytej technologii oraz czynnika chłodzącego.

System wykorzystuje cykl azotowy Braytona i ma następujące zalety:

– niski koszt instalacji,

– prostota działania – jedna faza i jeden czynnik chłodzący,

– wysoka niezawodność,

– wysoka elastyczność działania,

– krótki czas reakcji na zmiany wydajności,

– bezobsługowość (w teorii),

Zalety wykorzystania azotu jako czynnika chłodzącego:

– azot nie kondensuje w żadnym momencie cyklu ze względu na niską temperaturę wrzenia wynoszącą -196°C,

– wysoki stopień kompresji azotu ze względu na jego duży rozmiar cząsteczkowy,

– azot nie jest toksyczny,

– azot nie jest palny,

– azot jest łatwo dostępny i może być wytworzony na statku,

– czynnik chłodzący może być łatwo i bezpiecznie uzupełniony.

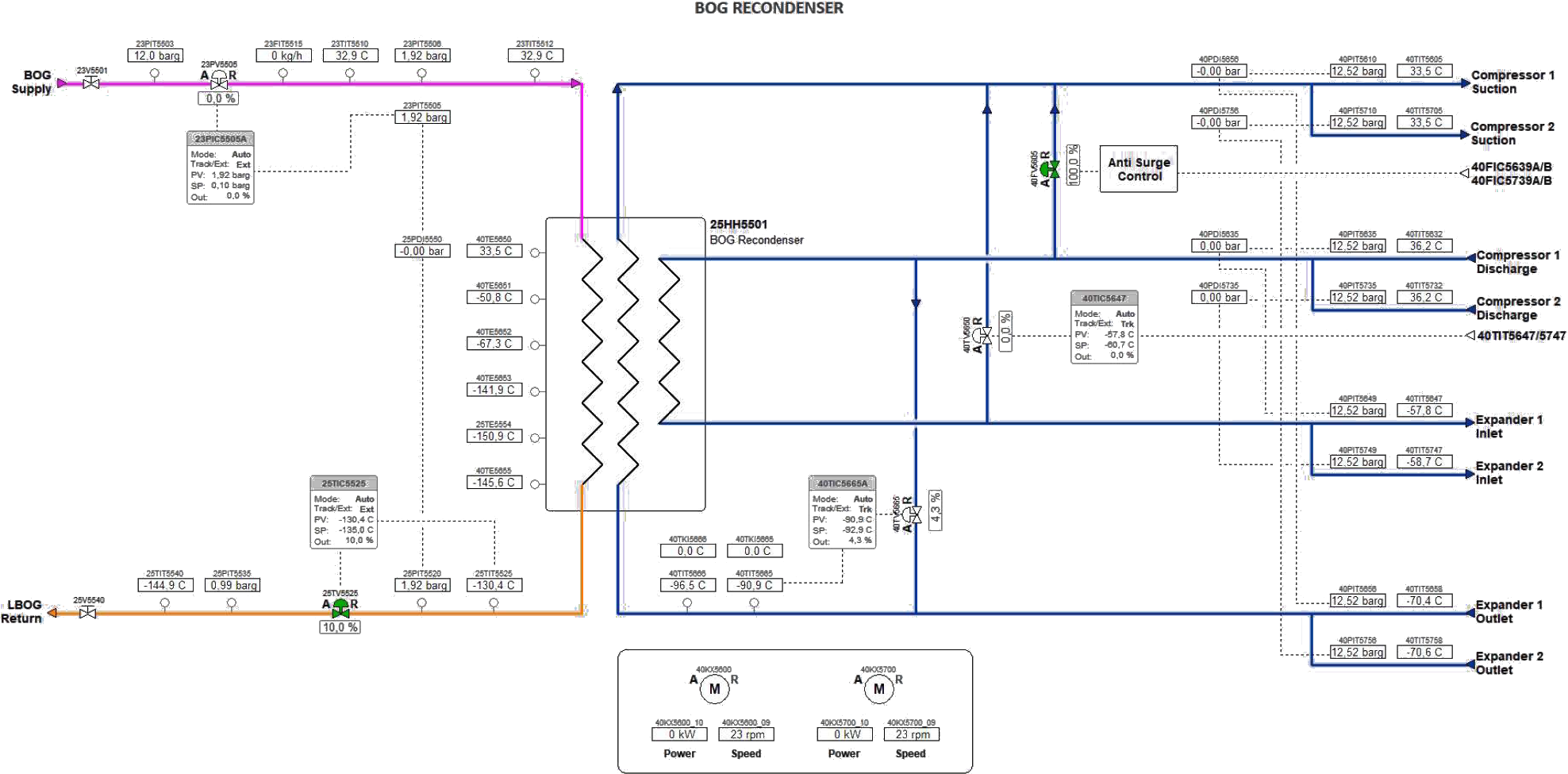

Opis procesu - cykl ładunku

– Gaz odparowujący ze zbiorników ładunkowych pod ciśnieniem 1.06 – 1.15 bar(a) jest podawany do systemu.

– Gaz jest podawany na konwencjonalną sprężarkę. Na jej wylocie ma ok. 12bar i 35°C.

– Gaz jest schładzany w wieloprzebiegowej chłodnicy.

– Gaz wraca do zbiorników ładunkowych bez wymuszania przepływu; na podstawie różnicy ciśnienia.

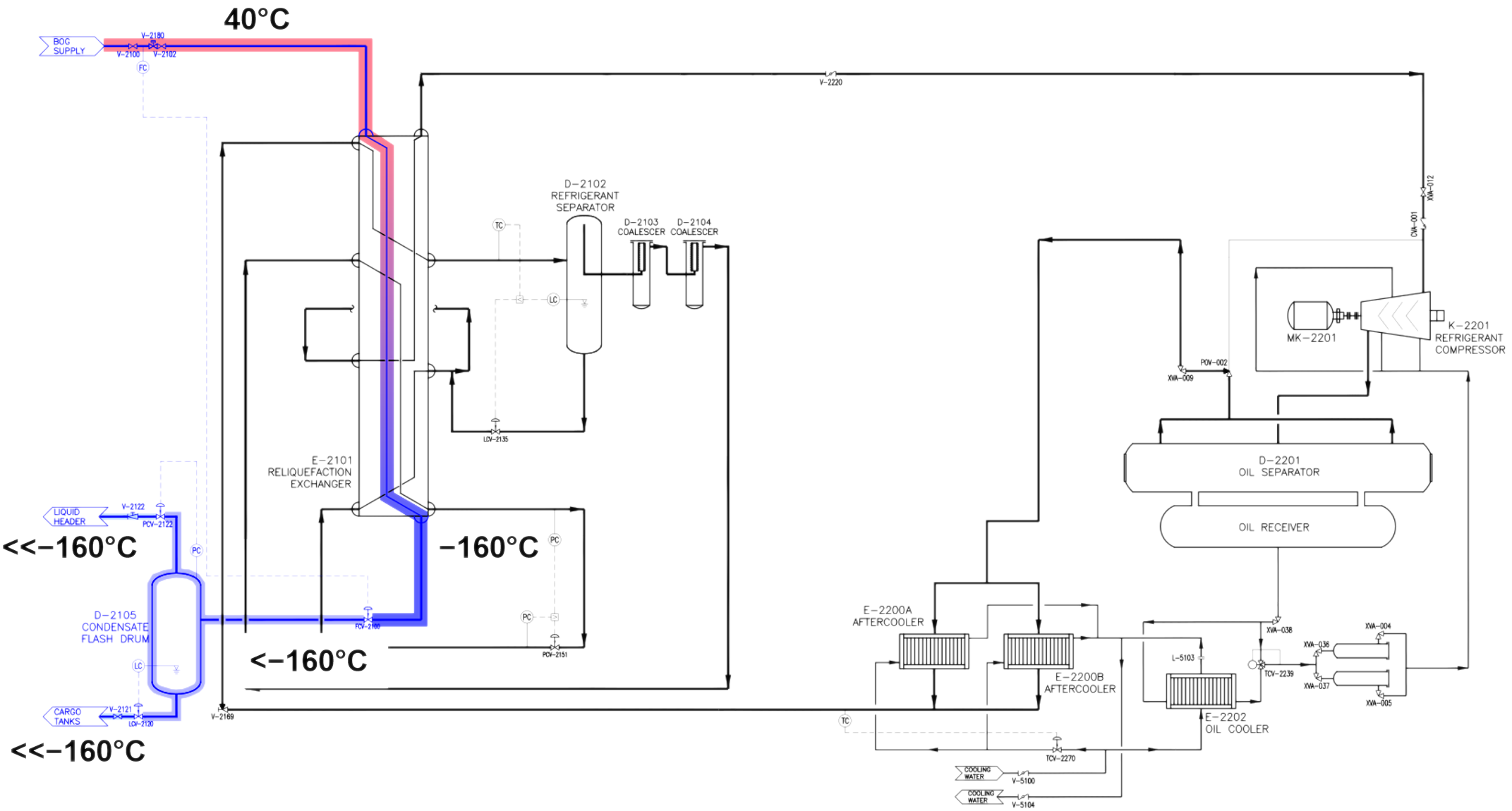

Najważniejszym elementem systemu jest duży, kriogeniczny, płytowy, czteroprzepływowy wymiennik ciepła (re-condenser). Przy czym w CRD wykorzystywane są tylko trzy przejścia. Gaz wchodzi do niej od góry w temperaturze 40°C a na dole osiąga -160°C.

Azot natomiast najpierw podawany jest od góry w celu jego dochłodzenia a następnie, po rozprężeniu, od dołu do góry.

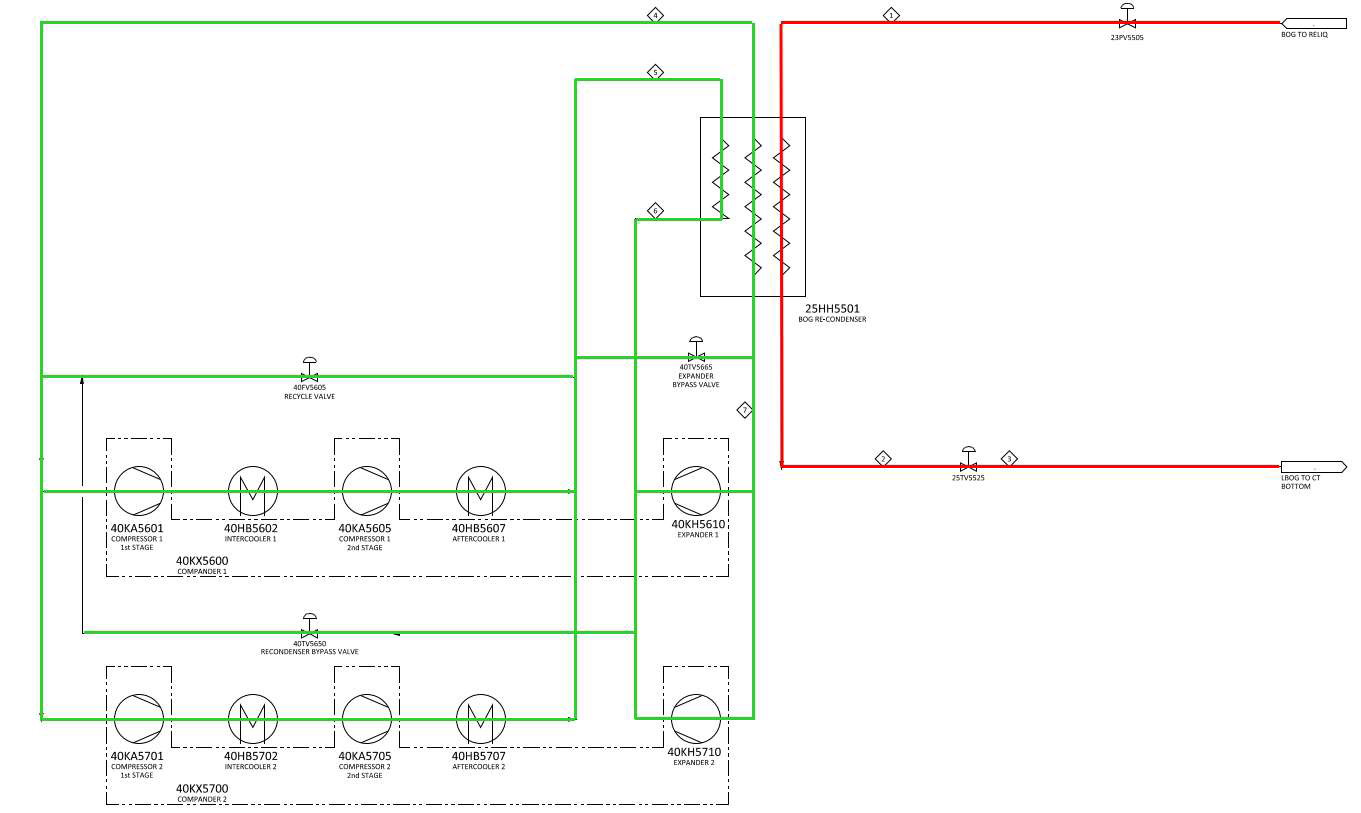

Opis procesu - cykl czynnika chłodniczego

Cykl czynnika chłodzącego jest odwróconym cyklem Braytona.

Jego zadaniem jest odebranie energii cieplnej i upłynnienie gazów ładunku.

W skład systemu wchodzą:

– dwa kompandery (pracujące równolegle),

– dwie chłodnice międzystopniowe (po jednej na każdy kompander),

– dwie chłodnice końcowe (za każdym kompanderem),

Każdy kompander składa się z:

– dwóch stopni sprężania,

– jednego ekspandera.

Chłodnice międzystopniowe oraz końcowe odbierają ciepło ze sprężonego azotu. Odebrane przez wodę słodką ciepło musi przewyższyć ciepło przedostające się do zbiorników ładunkowych, kolektorów, rurociągów, ciepło wytwarzane przez sprężarkę oraz straty wymiany ciepła w chłodnicy.

Cykl wygląda następująco:

– Azot wchodzi na pierwsze stopienie sprężania,

– Azot przechodzi przez chłodnice międzystopniowe,

– Azot przechodzi przez ekspandery i wchodzi na drugie stopienie sprężania,

– Azot przechodzi chłodnice końcowe,

– Azot jest zbierany z obu kompanderów na wejściu do chłodnicy kirogenicznej wieloprzepływowej,

– Azot podawany jest na górę chłodnicy wieloprzepływowej,

– Ciepły i sprężony wciąż azot jest schładzany przez zimny azot przepływający w odwrotną stronę,

– Azot po schłodzeniu jest rozprężany a jego temperatura się obniża,

– Zimny i rozprężony azot podawany jest od dołu wymiennika wieloprzepływowego,

– Zimny azot schładza zarówno ładunek jak i ciepły azot,

– Azot po wyjściu z wymiennika wieloprzepływowego jest rozdzielany i powraca na wejścia obu kompanderów.

Wydajność procesu regulowana jest modulacją prędkości pracy kompanderów.

Skraplanie z wykorzystaniem efektu Joule'a Thomsona

Opis systemu JTV

System wykorzystuje efekt Joule’a Thomsona; zmiana temperatury gazu rzeczywistego podczas izentalpowego rozprężania gazu przez porowatą przegrodę (dławienie) z obszaru o wyższym ciśnieniu do obszaru o ciśnieniu niższym.

Temperatura gazu obniża się i jest on skraplany w wyniku spadku ciśnienia na zaworze rozprężnym.

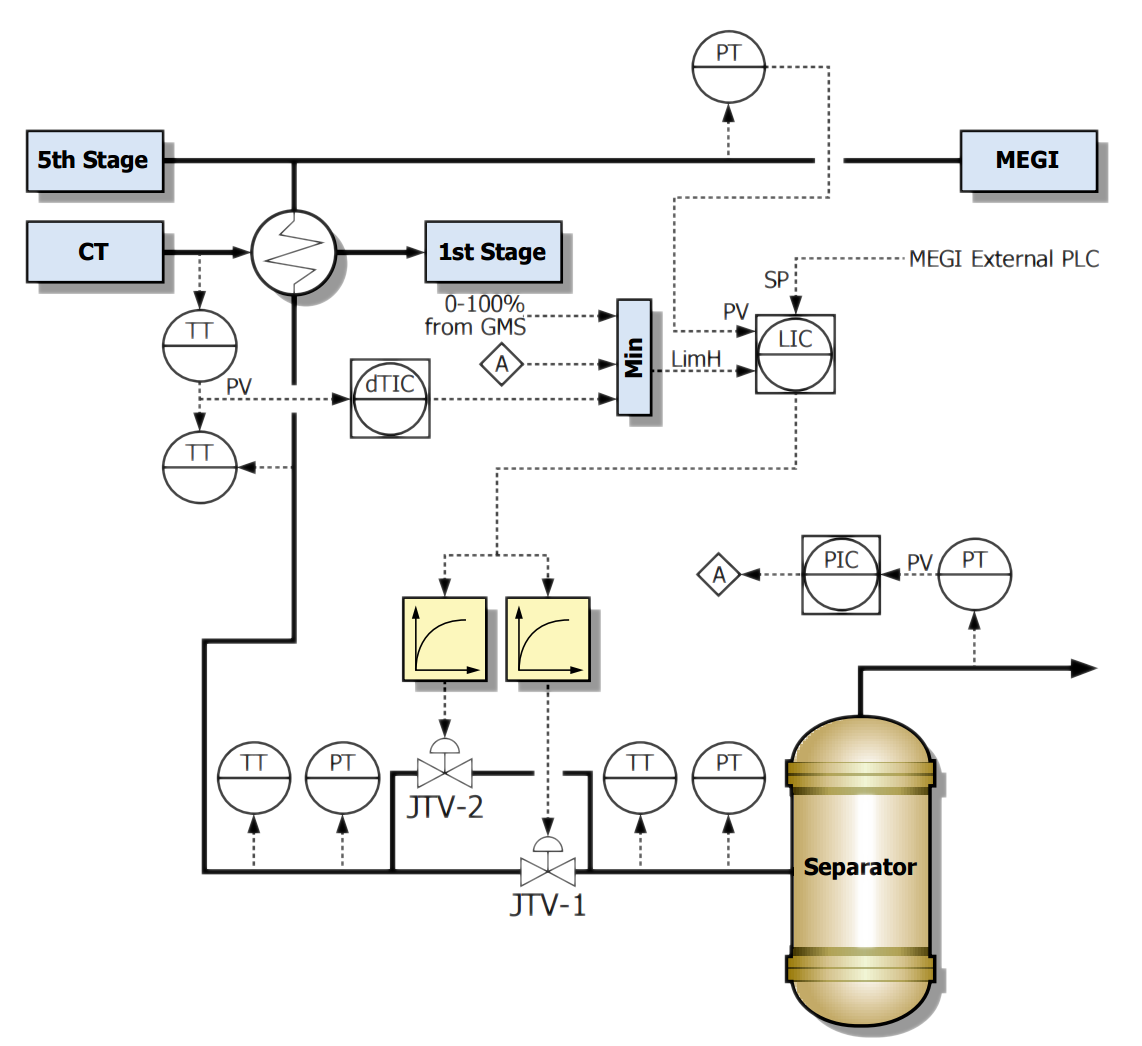

System ten wykorzystywany jest na statkach z silnikami MEGI, które potrzebują ok 300 bar na wlocie do silników (patrz opis jednostek napędowych).

Wówczas uzyskuje się podwójną korzyść;

– pary gazu pobranego ze zbiorników ładunkowych, przed wlotem na ssanie wielostopniowej sprężarki zasilającej silnik, są ogrzewane gazem już sprężonym. Dzięki temu rośnie również ciśnienie, a więc sprężarki mają mniej pracy do wykonania,

– nadmiar pobranego ze zbiornika gazu, niewykorzystanego przez silnik (np. w wyniku nadmiernego parowania lub zmniejszenia obrotów) jest schładzany przez zimne pary pobrane ze zbiornika. Dzięki temu temperatura gazów po rozprężeniu na zaworach J-T jest niższa.

System wykorzystujący efekt J-T jest:

– nieskomplikowany,

– tani w budowie,

– ekonomiczny w utrzymaniu,

– niewielkich wymiarów,

– nie wymaga zewnętrznego czynnika chłodzącego i cyklu jego schładzania.

Opis procesu

Założeniem systemu jest, że naturalnie odparowujący ze zbiorników ładunkowych gaz jest zużywany przez silniki napędowe MEGI. Ponowne skraplanie wymagane jest jedynie w przypadku nadmiernego parowania lub niskiego zużycia gazu przez silniki.

– Gaz jest pobierany ze zbiorników w temperaturze ok -130°C i pod ciśnieniem zbliżonym do atmosferycznego,

– Gaz przechodzi przez wymiennik ciepła gdzie chłodzi gaz powracający a sam się ogrzewa,

– Gaz wchodzi na ssanie pięciostopniowej sprężarki,

– Gaz jest sprężany do 300 bar a jego temperatura wzrasta do 25°C,

– Gaz jest dostarczany do silników MEGI a nadmiar jest kierowany do wymiennika ciepła wspomnianego we wcześniejszym punkcie,

– W wymienniku ciepła jego temperatura spada do -100°C a ciśnienie wciąż pozostaje 300 bar.

– Gaz przechodzi przez zawór rozprężny Joule’a Tomsona. Jego ciśnienie spada do 3 bar(g) a temperatura obniża się do -155°C. Wyższe niż w zbiorniku ciśnienie jest wciąż utrzymywane aby zapewnić swobodny przepływ przez separator.

– Gaz przechodzi przez separator gdzie zbierana jest ciecz a gazy nieskroplone są oddzielane i powracają na ssanie sprężarki.

– Skroplony gaz powraca do zbiorników ładunkowych pod wpływem różnicy ciśnienia. Jego temperatura wynosi poniżej -160°C.

ecoSMRT - system Babcock LGE

Opis systemu ecoSMRT

ecoSMRT (ecological/economical Single Mixed Refrigerant Technology) jest systemem chłodzenia LNG wykorzystującym jako czynnik chłodzący mieszaninę gazów o bardzo różnych temperaturach wrzenia:

– metan 42 mol%,

– etan 24 mol%,

– azot 14 mol%,

– i-Butan 12 mol%,

– i-Pentan 8 mol%.

Konsekwencją zastosowania takiej mieszanki jest to, że czynnik chłodniczy częściowo się skrapla a częściowo występuje tylko w formie gazowej.

Ma to następujące zalety w porównaniu z cyklem azotowym Braytona:

– wyższa sprawność termodynamiczna procesu chłodzenia,

– wyższy współczynniki przenikania ciepła,

– wymienniki ciepła o mniejszych wymiarach,

– niższe ciśnienia w systemie,

– rurociągi oraz zawory o mniejszych średnicach,

– mniejsza zajmowana przestrzeń,

– brak sprężarek odśrodkowych, oraz brak turboekspanderów.

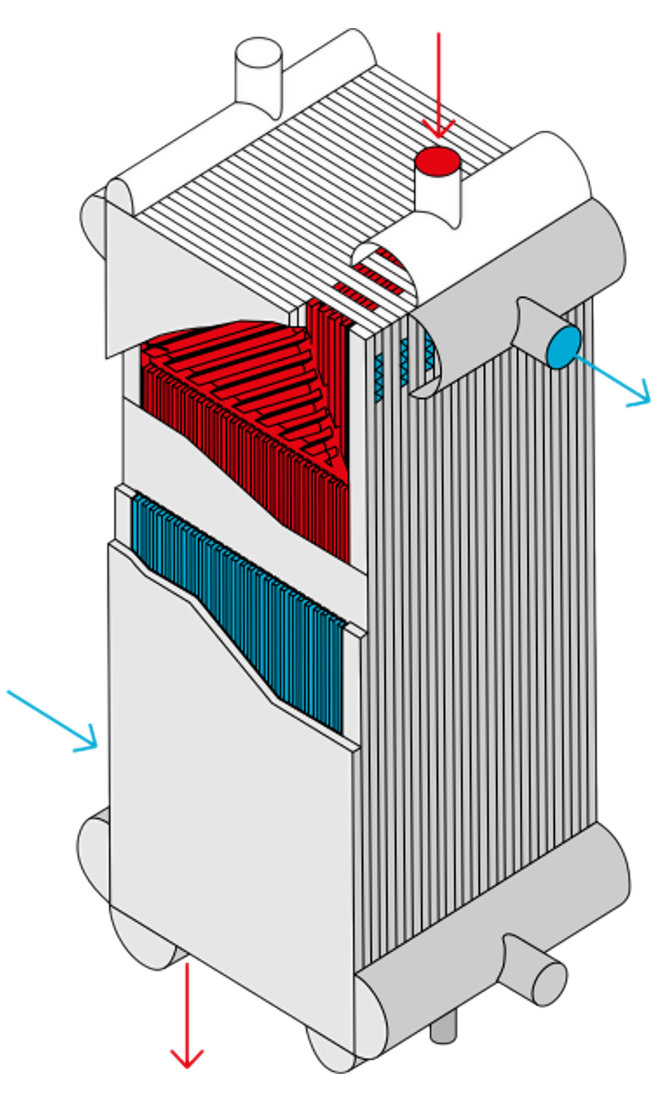

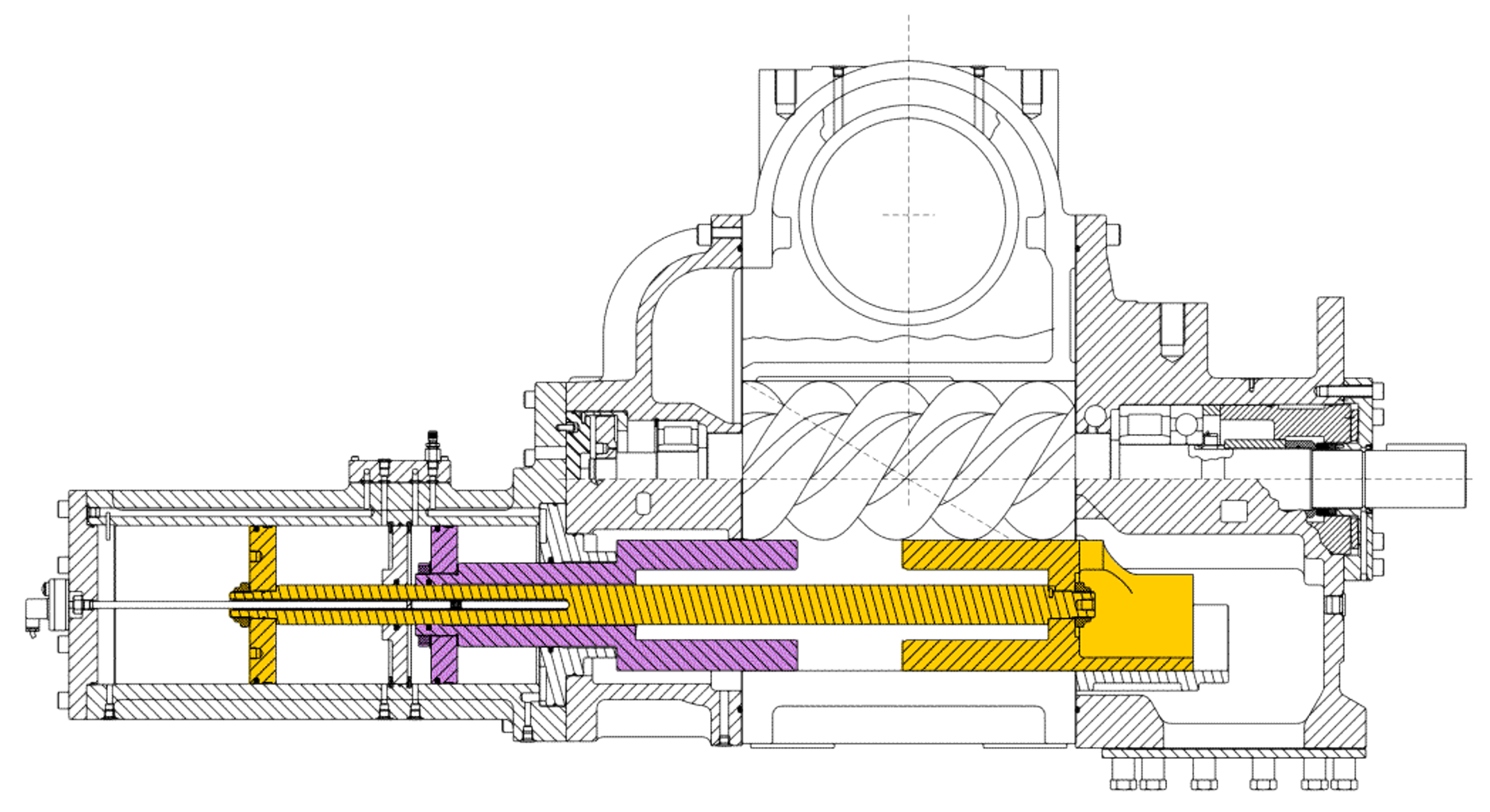

W ecoSMRT zastosowano bardzo ciekawy, wieloprzepływowy wymiennik ciepła oraz sprężarkę rotacyjną typu wyporowego z dwoma zazębiającymi się wirnikami, która jest w stanie zapewnić stały przepływ oraz dostosowywać swoją wydajność do aktualnych potrzeb.

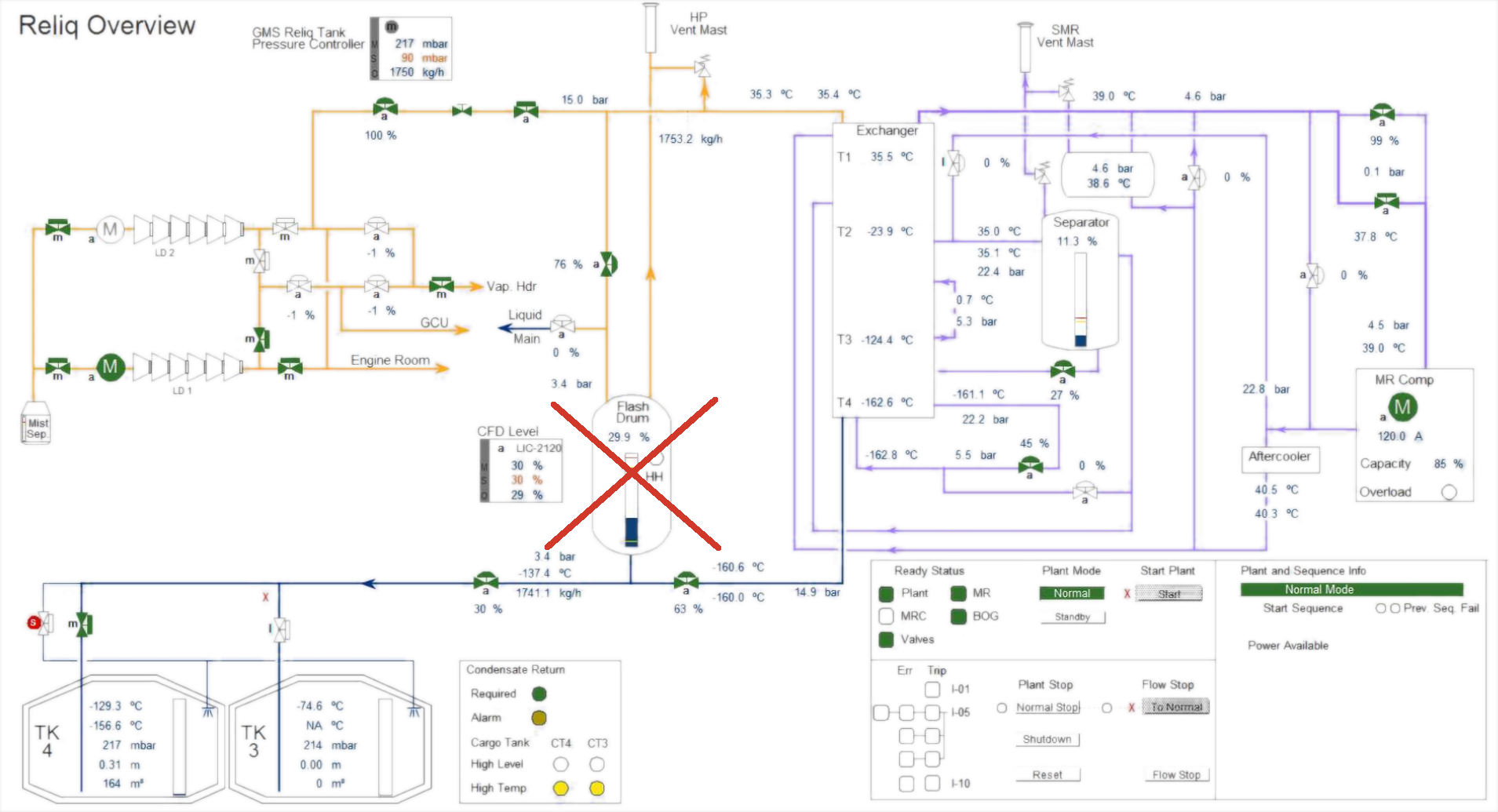

Opis procesu - cykl ładunku

– Gaz odparowujący ze zbiorników ładunkowych jest podawany na konwencjonalną sprężarkę. Na jej wylocie ma ok. 12-16 bar i 35-40°C.

– Gaz jest schładzany w wieloprzepływowej chłodnicy. U jej wylotu ma 12-16 bar i -160°C

– Gaz przechodzi przez zawór rozprężny. Ciśnienie spada do 2-5 bar a temperatura wynosi -160°C

– Gaz wchodzi do separatora zbierającego ciecz, stabilizując przepływ powrotny do zbiorników i oddzielając ciekły gaz od gazów nieskroplonych lub ponownie odparowujących.

– Z separatora gaz ciekły powraca do zbiorników ładunkowych poprzez zawór rozprężny gdzie ciśnienie spada to takiego samego poziomu jak w zbiorniku. Pary gazu są natomiast podawane do kolektora.

W przypadku gdy ciśnienie w separatorze jest zbyt niskie aby przepchnąć ciecz do zbiorników ładunkowych; jest on popychany gazami pobranymi z wylotu sprężarki.

Najważniejszym elementem systemu jest kriogeniczny, płytowy, wieloprzepływowy wymiennik ciepła.

Gaz wprowadzany jest do niego od góry w temperaturze 40°C a na dole osiąga -160°C.

Natomiast mieszanka gazów chłodzących przechodzi przez niego wielokierunkowo. Dodatkowo po wprowadzeniu jest ona rozdzielana na frakcje i kierowana w różne miejsca wymiennika a następnie jest ponownie łączona.

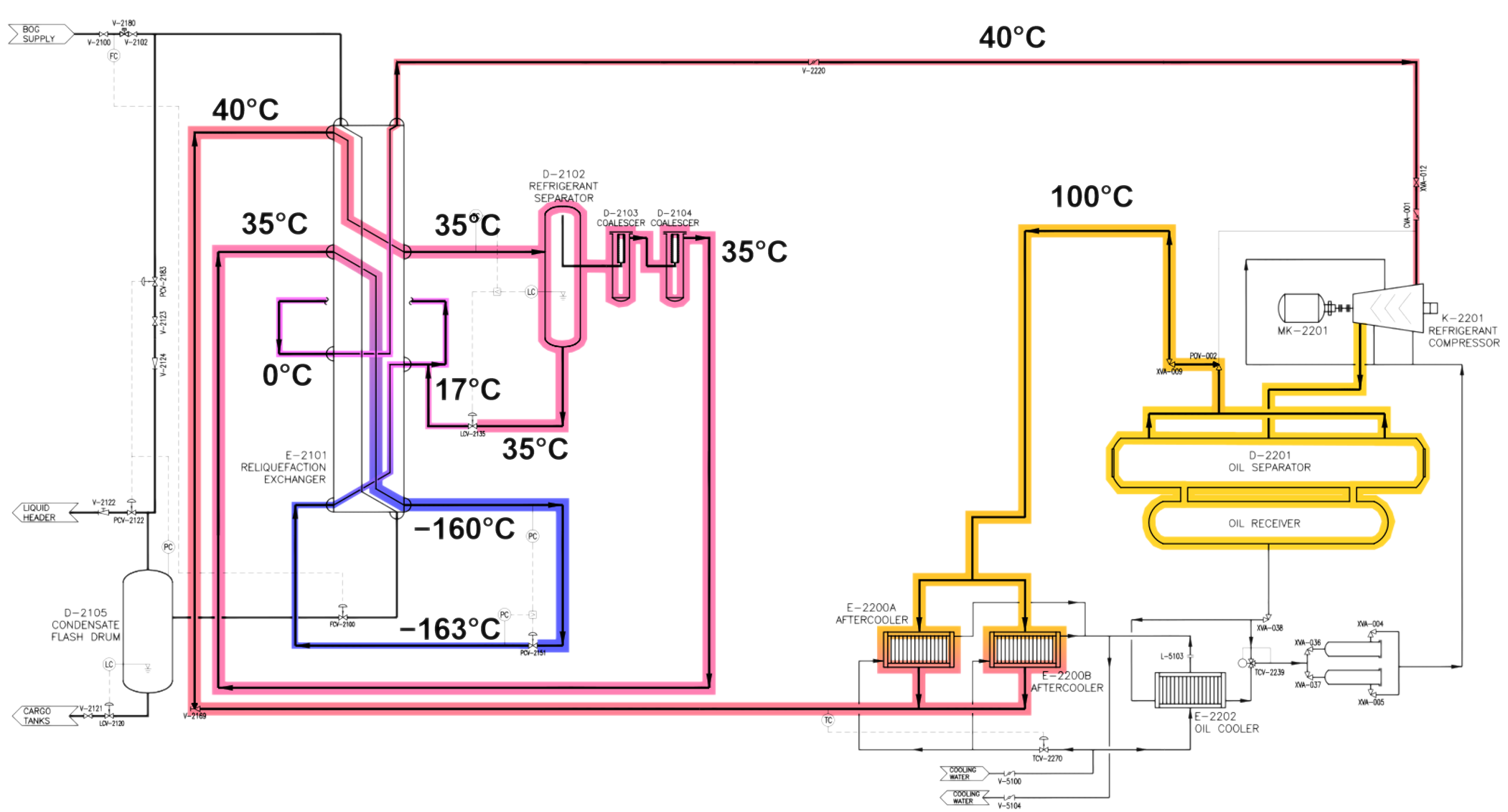

Opis procesu - cykl czynnika chłodniczego

– Gazy chłodnicze wchodzą na ssanie sprężarki rotacyjnej typu wyporowego z dwoma zazębiającymi się wirnikami.

Łączy ona w sobie zalety sprężarek tłokowych i odśrodkowych. Wymaga jednak wtrysku oleju w celu uszczelnienia (co umożliwia zwiększenie odległości między częściami ruchomymi), smarowania oraz chłodzenia gazów podczas sprężania. Część oleju miesza się ze sprężanymi gazami.

Wydajność sprężarki sterowana jest poprzez zawór suwakowy (slide valve) oraz położenie otworu wylotowego wzdłuż osi wirników (vi valve).

– Sprężone do 25 bar gazy w temperaturze 100°C przechodzą przez separator oleju w którym olej jest odzyskiwany, filtrowany a następnie kierowany na chłodnicę oleju.

– Oczyszczony z oleju mix gazów chłodniczych kierowany jest na wymiennik, gdzie ciepło jest odbierane przez wodę. Temperatura spada do 40°C a ciśnienie pozostaje 25 bar.

– Następnie gazy chłodnicze wchodzą na górę wieloprzepływowego wymiennika ciepła, gdzie jego temperatura spada do 35°C przy ciśnieniu 25 bar.

– Po dodatkowym schłodzeniu gazy kierowane są na separator gazów chłodniczych. W separatorze oddzielane są frakcje gazowe od ciekłych (butan oraz pentan od etanu, metanu i azotu).

– Lekkie fakcje są pobierane z góry, przechodzą przez filtry koalescencyjne i są kierowane ponownie do wieloprzepływowego wymiennika ciepła wciąż pod ciśnieniem 25 bar i temperaturze 35°C.

– Temperatura lekkich frakcji obniża się do –160°C .

– Następnie lekkie frakcje przechodzą przez zawór rozprężny gdzie ciśnienie spada do 5 bar a temperatura spada poniżej –163°C.

– Stąd lekkie frakcje kierowane są na dół wieloprzepływowego wymiennika ciepła gdzie odbierają ciepło od gazu ładunkowego oraz lekkich frakcji we wcześniejszym etapie ich przejścia przez wymiennik.

– Następnie lekkie frakcje mieszają się z cięższymi.

– Jeśli wrócimy teraz do separatora gazów chłodniczych, to cięższe frakcje są pobierane od dołu i są kierowane na zawór rozprężny.

– Na zaworze rozprężnym ciśnienie cięższych frakcji spada do 5 bar a temperatura obniża się do 17°C

– Teraz cięższe frakcje mieszają się z lekkimi. Temperatura miksu spada do 0°C i jest on podawany w okolicy środka wieloprzepływowego wymiennika ciepła w kierunku góry gdzie odbiera ciepło od gazów chłodniczych wprowadzonych od góry wymiennika.

– Po wyjściu z góry wieloprzepływowego wymiennika ciepła mix gazów chłodniczych powraca na ssanie sprężarki.

Wariacje systemu ecoSMRT

System ecoSMRT jest coraz częściej wybierany ze względu na jego efektywność energetyczność, kompaktowość oraz elastyczność, a na podstawie zebranych doświadczeń jest stopniowo ulepszany.

Dotyczy to zarówno drobnych zmian materiałowych, ulepszeń automatyki jak i zmian projektowych.

Jedną z planowanych zmian jest likwidacja zbiornika cieczy na linii gazu ładunkowego. Zbędnie komplikuje on system, podnosi straty, a jego użycie nie ma żadnego uzasadnienia. Był jednak wymogiem postawionym przez instytucje klasyfikujące, które przyzwyczaiły się do takiego rozwiązania w innych systemach.