Urządzenia ładunkowe LNG

Systemy ładunkowe na statkach LNG

Na system ładunkowy statku składa się szereg różnych urządzeń i rozwiązań. Potrzeba ich zastosowania wynika z właściwości LNG oraz praw fizyki.

Podczas załadunku, dostarczany z terminalu gaz ciekły zmniejsza dostępną objętość dla par gazu, które się w nim znajdowały, a i ładunek też paruje. Potrzebny jest więc system kontroli ciśnienia w zbiorniku i zabezpieczenia przed jego uszkodzeniem. Z kolei na terminalu powstaje niedobór gazu. Potrzebny jest więc i sposób na wyrównanie ciśnienia pomiędzy statkiem i terminalem. Statek podczas ładowania zanurza się i trzeba pozbyć się balastu.

Podczas przewożenia ciekłego gazu do portu wyładunkowego gaz wciąż odparowuje z ratą zależną od danej konstrukcji, stanu izolacji i warunków pogodowych. Trzeba więc go albo wykorzystać do napędu, albo spalić w kontrolowany sposób, albo ponownie skroplić.

Podczas wyładunku trzeba przepompować ciekły gaz ze statku na terminal i uzupełnić niedobór par aby nie powstała próżnia i zbiornik się nie zapadł do środka. Statek się wynurza i trzeba go zabalastować.

Gdy statek musi odwiedzić stocznię należy się upewnić, że znajdzie się tam bez wybuchowych par gazu. Należy więc pozbyć się go w sposób bezpieczny, bez tworzenia w zbiorniku palnej mieszaniny gazu i powietrza. Więc najpierw wypycha się pary LNG gazem obojętnym a później gaz obojętny wypycha się suchym powietrzem.

Odwrotnie dzieje się po stoczni gdy najpierw trzeba pozbyć się powietrza, a później gazu obojętnego tak, by w zbiorniku pozostały czyste pary LNG.

Na każdym z powyższych etapów trzeba też zadbać o prawidłową atmosferę i ciśnienie w przestrzeniach wokół zbiornika oraz kontrolować, czy nie nastąpił gdzieś przeciek, a w przypadku jego zaistnienia mieć możliwość poradzenia sobie z taką sytuacją. Tak jak i mieć możliwość ugaszenia pożaru, chłodzenia konstrukcji, zapobiegania przed pęknięciem metalu nieprzystosowanego do kontaktu z zimnym ładunkiem.

Na każdy problem trzeba było znaleźć rozwiązanie i system ze współpracującymi ze sobą urządzeniami, które umożliwiają osiągnięcie założonego celu. Tak jak jest kilka technologi konstrukcji zbiorników, czy układów napędowych, tak i tutaj możliwych jest kilka różnych rozwiązań tego samego zagadnienia.

Pompy ładunkowe

Służą do:

- wyładunku LNG na terminal lub inny statek.

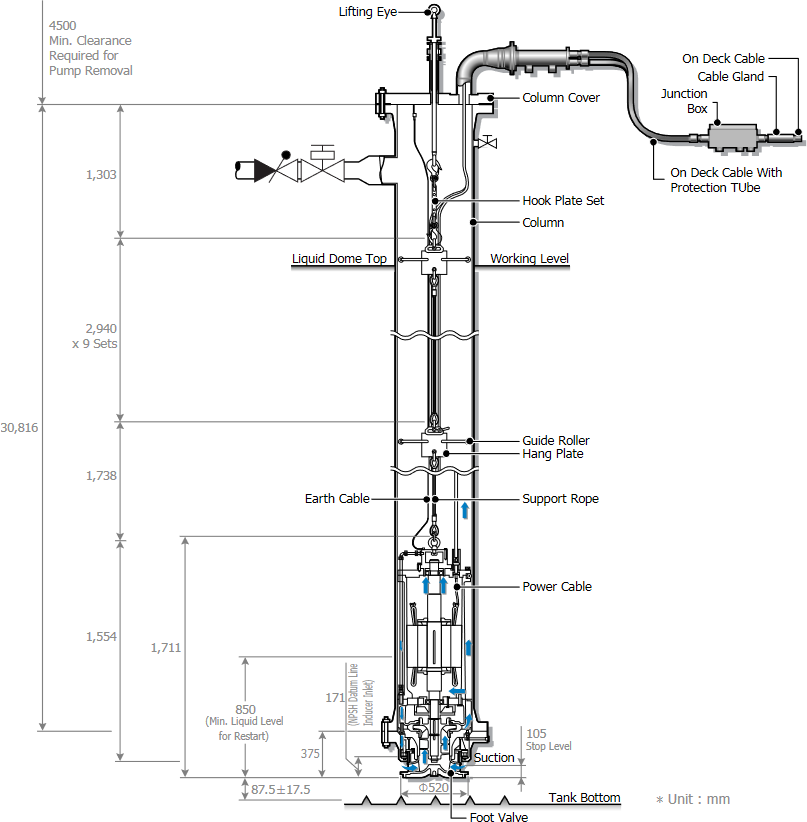

Ze względu na niski limit ciśnienia w zbiorniku, nie ma możliwości wyładunku ciśnieniowego. Dlatego na każdym zbiorniku instaluje się po dwie pompy wyładunkowe, oraz istnieje możliwość montażu przenośnej pompy awaryjnej.

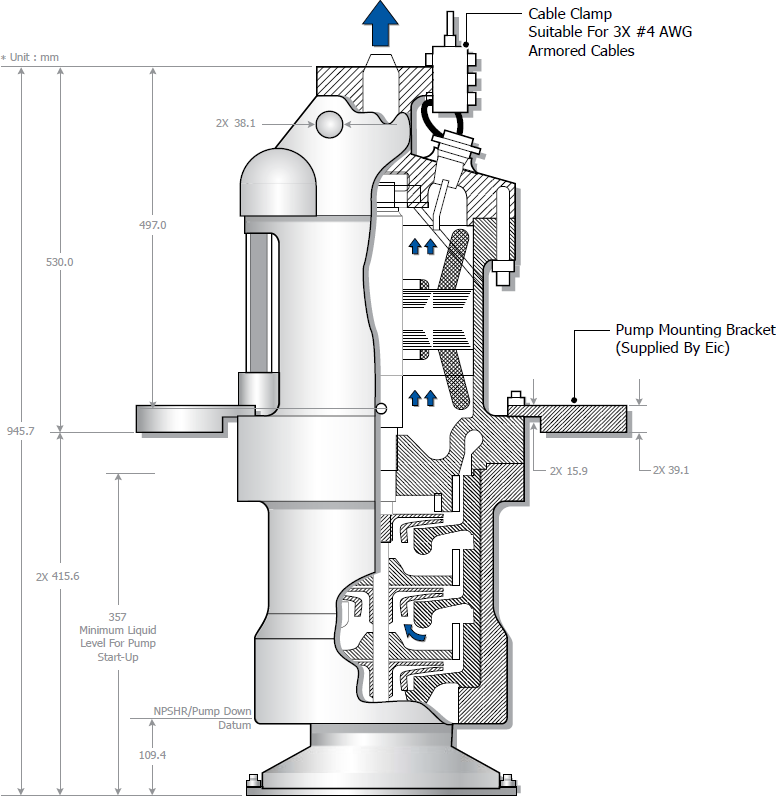

Główne pompy wyładunkowe są pompami:

- głębinowymi – hermetyczne, zanurzone w ciekłym gazie, umieszczone na dole zbiornika, bez wału.

- odśrodkowymi – zamieniają energię kinetyczną obrotu na energię hydrodynamiczną przepływu cieczy. Ciekły gaz wpływa do wirnika pompy wzdłuż lub w pobliżu osi obrotu i jest przyspieszany przez wirnik, przepływając promieniowo na zewnątrz do dyfuzora lub komory spiralnej (obudowy), z której wypływa.

- pionowymi – z pionową osią obrotu gdzie dopływ jest od dołu a wypływ od góry.

- jednostopniowymi – posiadają jeden wirnik.

- z jednym stopniem wzbudnika – pracują z jedną prędkością. Można je tylko włączyć i wyłączyć a regulacja przepływu odbywa się za pomocą zaworów wyładunkowych.

- chłodzonymi pompowaną cieczą.

Pompy ładunkowe przed rozpoczęciem załadunku muszą być schłodzone zgodnie z instrukcją producenta (zwykle do temperatury -120ºC – -130ºC w czasie 10 godzin).

Przed ich uruchomieniem trzeba się też upewnić, że wirnik jest całkowicie zanurzony w ciekłym gazie przez czas przewidziany przez producenta (zwykle 1 – 1.5 godziny).

Pompy włącza się i wyłącza na lekko otwartych zaworach tłocznych (15-20%) aby uniknąć uderzeń hydraulicznych. Nie należy ich uruchamiać lub eksploatować przy zamkniętych zaworach tłocznych, gdyż wystąpi niedostateczne chłodzenie i smarowanie silnika i łożysk oraz nadmierne drgania, które mogą doprowadzić do uszkodzenia.

Aby zapobiegać kawitacji zaworami tymi reguluje się przepływ tak, by uzyskać optymalne parametry pracy. Jest to istotne szczególnie przy kończeniu wyładunku, gdy poziom cieczy w zbiorniku spada.

Pompy pracują w systemie równoległym a ilość pracujących pomp powinna być dobrana na podstawie wykresów podanych przez producenta tak, aby osiągnąć wymaganą ratę wyładunkową przy optymalnych parametrach pracy i wydajności.

Rzeczywista wydajność pompy musi zawierać się w przewidzianych przez producenta przedziałach, aby nie doprowadzić do trwałego pogorszenia jej parametrów lub uszkodzenia.

Pompy można włączyć zdalnie a wyłączyć zdalnie lub lokalnie. Wyłączą się również automatycznie w przypadku zbyt niskiego lub zbyt dużego natężenia prądu lub aktywowania systemu ESD (awaryjnego wyłączania).

Pompy resztujące i natryskowe

Wykorzystywane są do:

- dokładnego wypompowania pozostałości ładunku w celu przygotowania zbiornika do procedury jego odgazowania.

- przepompowania pozostałości ładunku do innego zbiornika np. w celu optymalizacji raty odparowania.

- przepompowywania ładunku do odparowników dostarczających gaz do silników np. gdy brakuje par naturalnie odparowujących.

- chłodzenia zbiorników przed załadunkiem poprzez rozpylanie chłodnej cieczy poprzez dysze umieszczone na górze zbiorników.

- chłodzenie kolektora ładunkowego przed operacją ładunkową poprzez cyrkulację cieczy w rurociągu.

Pompy resztujące i natryskowe (stripping and spray pump) są w budowie i działaniu bardzo podobne do pomp głównych. Są jednak od nich znacznie mniejsze, dzięki czemu mogą działać przy mniejszych przepływach i mniejszych poziomach w zbiorniku.

Przy ich obsłudze należy stosować się do tych samych procedur jak w przypadku pomp głównych. Również one są chłodzone i smarowane przepływającym LNG, więc nie mogą działać na sucho lub przy zamkniętych zaworach tłocznych. A ze względu na rozszerzalność termiczną zastosowanego w nich metalu muszą być wcześniej schłodzone, by odległości pomiędzy jej komponentami były odpowiednie i nie nastąpiło uszkodzenie.

Pompy paliwa gazowego

Ich główne zadania to:

- dostarczenie LNG do wyparowników, gdy trzeba wymusić dodatkowe parowanie do celu napędu statku.

- dostarczenie zimnego skroplonego gazu do wymiennika ciepła umieszczonego za wyparownikiem (Inline Mixer), w celu regulacji temperatury wlotu gazów do separatora cieczy i dalej do sprężarki o niskim obciążeniu (Low Duty Compressor).

- można też użyć pompy do powolnego chłodzenia linii i kolektorów przed operacją ładunkową.

Pompy paliwa gazowego (fuel gas pump) są również podobne do wcześniej opisanych. Ich wielkość i wydajność jest jeszcze mniejsza od pomp natryskowych.

Obowiązują te same ograniczenia odnośnie wstępnego ich schłodzenia, odpowiedniego poziomu cieczy w zbiorniku, jak również minimalnego otwarcia zaworów tłocznych.

Pompy te nie występują na wszystkich typach statków LNG. Tam gdzie są, konstrukcja linii ładunkowej umożliwia ich użycie w podobnych celach jak pompy natryskowe.

Pompy awaryjne

Służą do:

- awaryjnego wyładunku LNG w przypadku awarii obu pomp głównych na jednym zbiorniku.

Awaryjne pompy ładunkowe też są pompami głębinowymi i wymagają takich samych procedur jak pozostałe pompy opisane wcześniej. Pompa przed uruchomieniem musi być schłodzona, zalana i nie może być włączona na całkowicie zamkniętych zaworach tłocznych, aby uniknąć nadmiernych wibracji i zapewnić chłodzenie uzwojenia i smarowanie łożysk.

Pompy awaryjne nie są instalowane na stałe. W każdym zbiorniku przewidziana jest kolumna do ich montażu. Z reguły na statku jest tylko jedna taka pompa przechowywana w specjalnej, hermetycznej skrzyni odseparowującej ją od warunków zewnętrznych.

Kolumna pompy awaryjnej wyposażona jest w sprężynowy zawór stopowy, który odcina ją od atmosfery w zbiorniku. Przed instalacją pompy kolumnę należy przedmuchać azotem a podczas montażu należy kontynuować dmuchanie, aby upewnić się, że nie dostanie się do niej powietrze z zewnątrz. Następnie należy wyrównać ciśnienie w kolumnie z ciśnieniem w zbiorniku (aby kolumna mogła być zalana i nadmierne ciśnienie gazu nie wypychało z niej cieczy). Po opuszczeniu pompy na sprężyny, zawór stopowy się otworzy i kolumna wypełni się ciekłym gazem.

Zasilanie pompy awaryjnej podłącza się do specjalnej skrzynki umieszczonej w pobliżu kolumny. Przed uruchomieniem należy sprawdzić rezystancję izolacji (przeważnie powinna być powyżej 1 – 5 MΩ).

Sprężarka wysokowydajna

Wykorzystywana jest do:

- kontroli ciśnienia w zbiornikach ładunkowych podczas załadunku, chłodzenia, zagazowywania – poprzez wysyłanie par gazu do instalacji brzegowej.

- cyrkulacji par gazów podczas ogrzewania zbiorników.

Na statku są montowane 2 sprężarki w celu zapewnienia redundancji na wypadek awarii, nie ma jednak potrzeby stosowania obu jednocześnie.

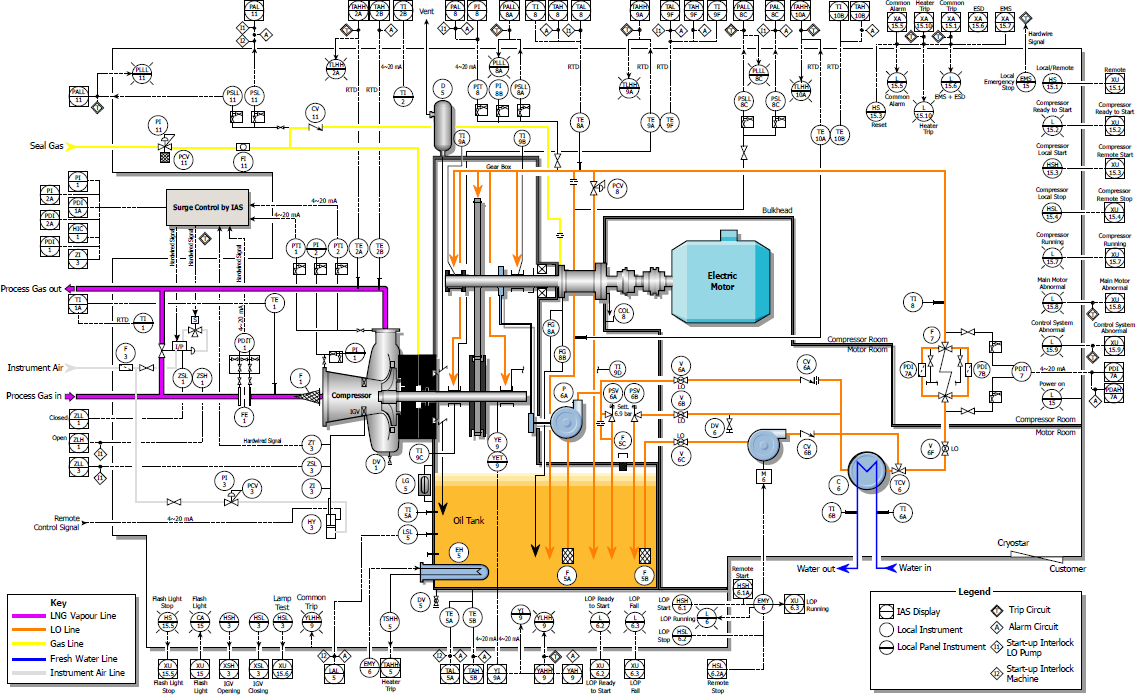

Sprężarki HD (High Duty Compressor) zwane też VR (Vapour Return Compressor) są sprężarkami:

- odśrodkowymi – charakteryzują się przepływem promieniowym. Pary LNG są zasysane do środka obracającego się wirnika z umieszczonymi promieniowo łopatkami i są odrzucane na zewnątrz wirnika na skutek działania siły odśrodkowej. Ruch par w kierunku promieniowym skutkuje zarówno wzrostem ciśnienia jak i generowaniem energii kinetycznej. Następnie pary przechodzą przez dyfuzor i spiralę gdzie energia kinetyczna zamieniana jest na ciśnienie.

- jednostopniowymi – jest tylko jeden wirnik, gdyż wystarcza on aby osiągnąć pożądane ciśnienie.

- o stałej prędkości – wirnik obraca się ze stałą prędkością i nie jest ona regulowana.

- ze zmiennymi łopatkami kierującymi wlotem – siłowniki pneumatyczne umożliwiają zmianę położenia łopatek kierujących dzięki czemu istnieje możliwość sterowania wydajnością kompresora.

Sprężarka napędzana jest silnikiem elektrycznym umieszczonym w osobnym, oddzielonym gazoszczelną przegrodą pomieszczeniu. Wał napędowy przechodzi przez nią przez uszczelnienie mechaniczne z ciśnieniową barierą olejową.

Sprężarki są smarowane i chłodzone olejem który jest pobierany ze specjalnego zbiornika, a jego temperatura jest regulowana w wymienniku ciepła. Olej przechodzi też przez filtry zabezpieczające przed przedostaniem się zanieczyszczeń.

Są one włączane i regulowane zdalnie, jednak mają szereg zabezpieczeń, które automatycznie je wyłączą np. w przypadku aktywacji systemu ESD, niskiego ciśnienia w zbiorniku lub niskiej różnicy ciśnień pomiędzy zbiornikiem a barierą pierwotną, awarii pompy oleju smarowego, niskiego ciśnienia gazu uszczelniającego, niskiego ciśnienia oleju, wysokiej temperatury tłoczenia, wysokiej temperatury łożyska wału, wysokiej temperatury uszczelnienia wału, niskiej temperatury oleju uszczelniającego wał, wibracji wału, anomalii silnika lub jego uziemienia, czy awarii systemu sterowania.

Sprężarki posiadają też zabezpieczenie przed zbyt niskim, niestabilnym (pulsacyjnym) przepływem, poprzez zawór cyrkulacyjny (Surge Valve), który kieruje pary gazu z tłoczenia z powrotem na ssanie sprężarki.

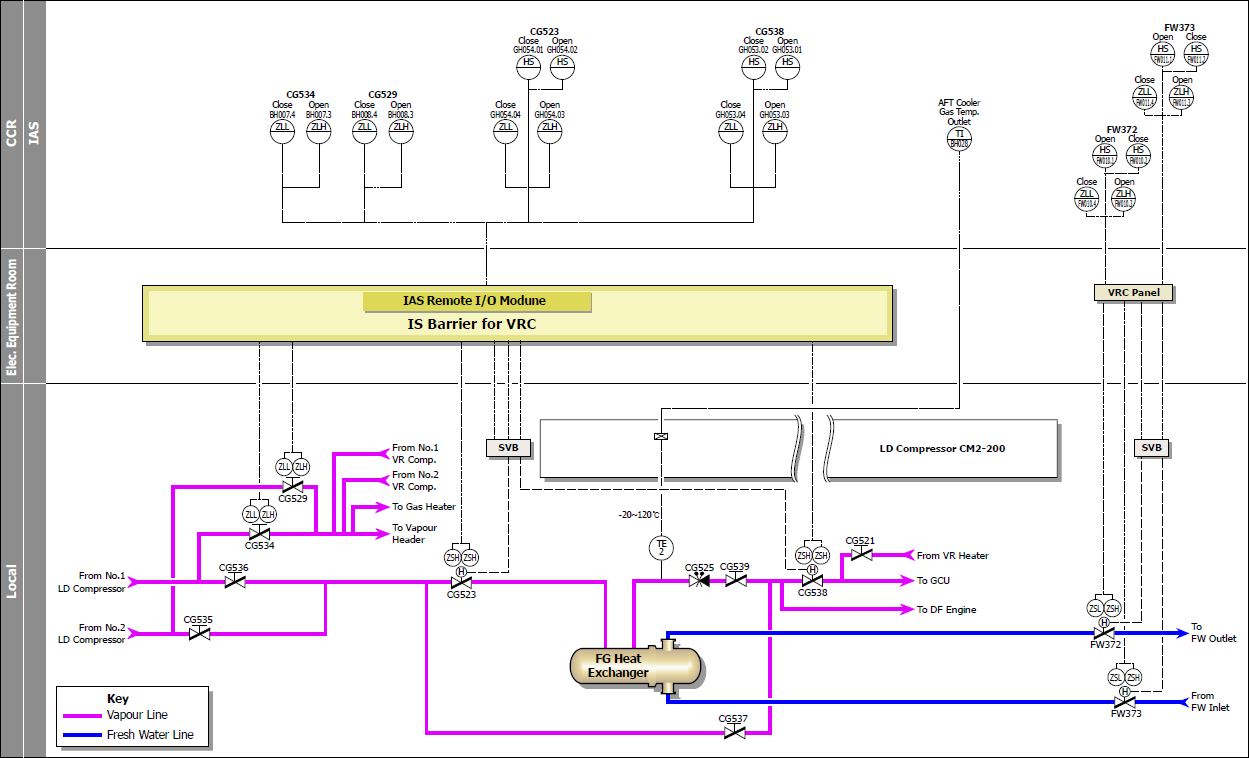

Sprężarka niskowydajna

Wykorzystywana jest do:

- kontroli ciśnienia w zbiornikach ładunkowych podczas podróży morskiej.

- dostarczania par LNG do napędu statku.

- dostarczania par LNG w celu kontrolowanego spalania.

Na statku montowane są 2 sprężarki w celu zapewnienia redundancji na wypadek awarii. Przeważnie wystarcza stosowanie jednej, jednak istnieje możliwość używania obu jednocześnie, np. jedna do zasilania napędu a druga do zasilania jednostki spalania gazu. Taka potrzeba istnieje wtedy, gdy parowanie gazu przewyższa wydajność jednej sprężarki (co raczej się nie zdarza), lub gdy trzeba obniżyć temperaturę i ciśnienie LNG przed przyjazdem do portu wyładunkowego, a statek nie jest wyposażony w system skraplania par.

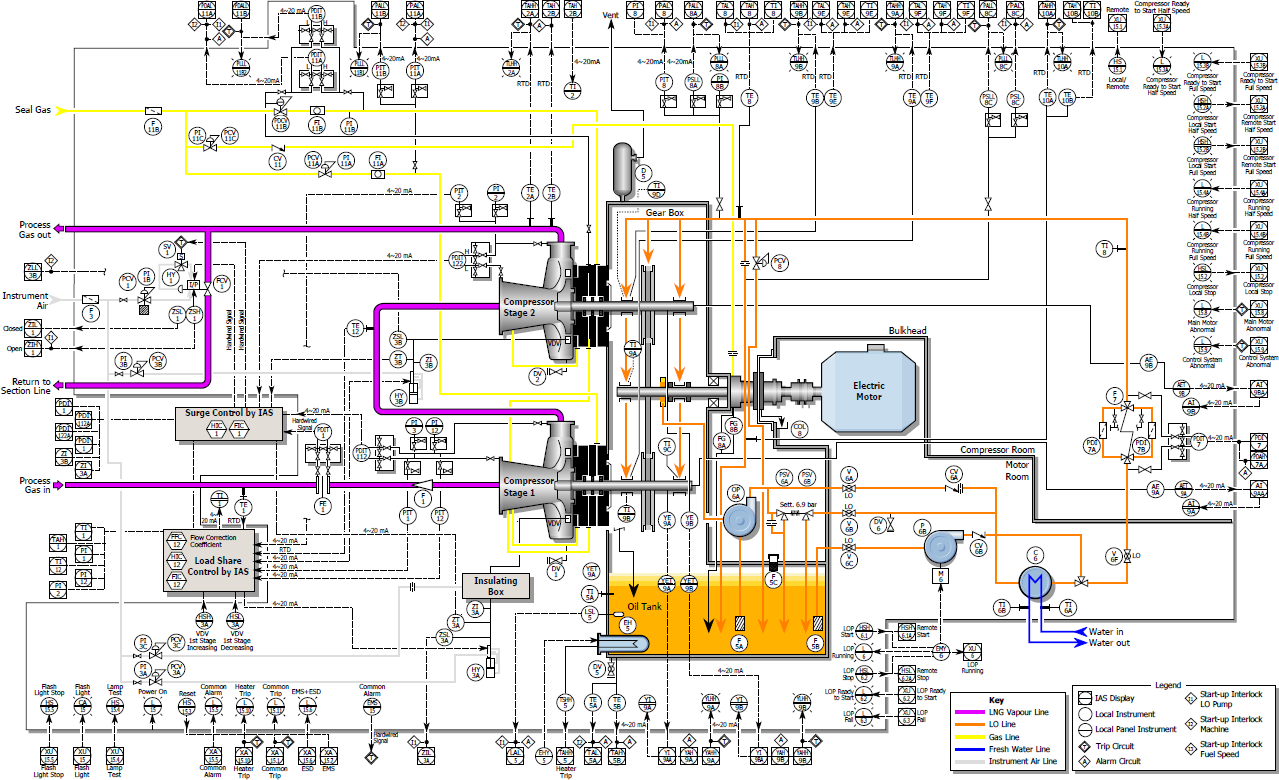

Sprężarki LD (Low Duty Compressor) zwane też BOG (Boil Off Gas Compressor) są sprężarkami:

- odśrodkowymi – charakteryzują się przepływem promieniowym. Pary LNG są zasysane do środka obracającego się wirnika z umieszczonymi promieniowo łopatkami i są odrzucane na zewnątrz wirnika na skutek działania siły odśrodkowej. Ruch par w kierunku promieniowym skutkuje zarówno wzrostem ciśnienia jak i generowaniem energii kinetycznej. Następnie pary przechodzą przez dyfuzor i spiralę gdzie energia kinetyczna zamieniana jest na ciśnienie i są kierowane do kolejnych stopni.

- wielostopniowymi – jest kilka wirników (od 2 do 6), w zależności od potrzeb i wymaganego ciśnienia końcowego. Tu różnice są bardzo duże gdyż statki z napędem DFDE potrzebują jedynie 5bar a statki z napędem MEGI aż 300bar.

- o stałej prędkości pracy – wirnik obraca się ze stałą prędkością podczas danego trybu, ale może być kilka możliwych prędkości w zależności od wymaganego zadania.

- ze zmiennymi łopatkami kierującymi dyfuzorem – dzięki czemu istnieje możliwość sterowania wydajnością kompresora.

- z zaworami recyrkulacyjnymi pomiędzy kolejnymi stopniami – które wspomagają system w celu uzyskania optymalnych parametrów pracy, równomiernego obciążenia wszystkich stopni i zadanych parametrów wyjściowych.

- Mogą posiadać tłumiki pulsacji, które są instalowane przed i po każdym stopniu sprężania, aby zredukować do minimum pulsacje gazu.

- Mogą też posiadać chłodnice gazu po każdym stopniu w celu kontroli temperatury.

Sprężarka napędzana jest silnikiem elektrycznym umieszczonym w osobnym, oddzielonym gazoszczelną przegrodą pomieszczeniu. Wał napędowy przechodzi przez nią przez uszczelnienie mechaniczne z ciśnieniową barierą olejową.

Sprężarki są smarowane i chłodzone olejem który jest pobierany ze specjalnego zbiornika, a jego temperatura jest regulowana w wymienniku ciepła. Olej przechodzi też przez filtry zabezpieczające przed przedostaniem się zanieczyszczeń.

Są one włączane i regulowane zdalnie, jednak mają szereg zabezpieczeń, które automatycznie je wyłączą. Lista możliwych alarmów jest bardzo duża a system musi działać bardzo sprawnie, precyzyjnie i praktycznie nieprzerwanie.

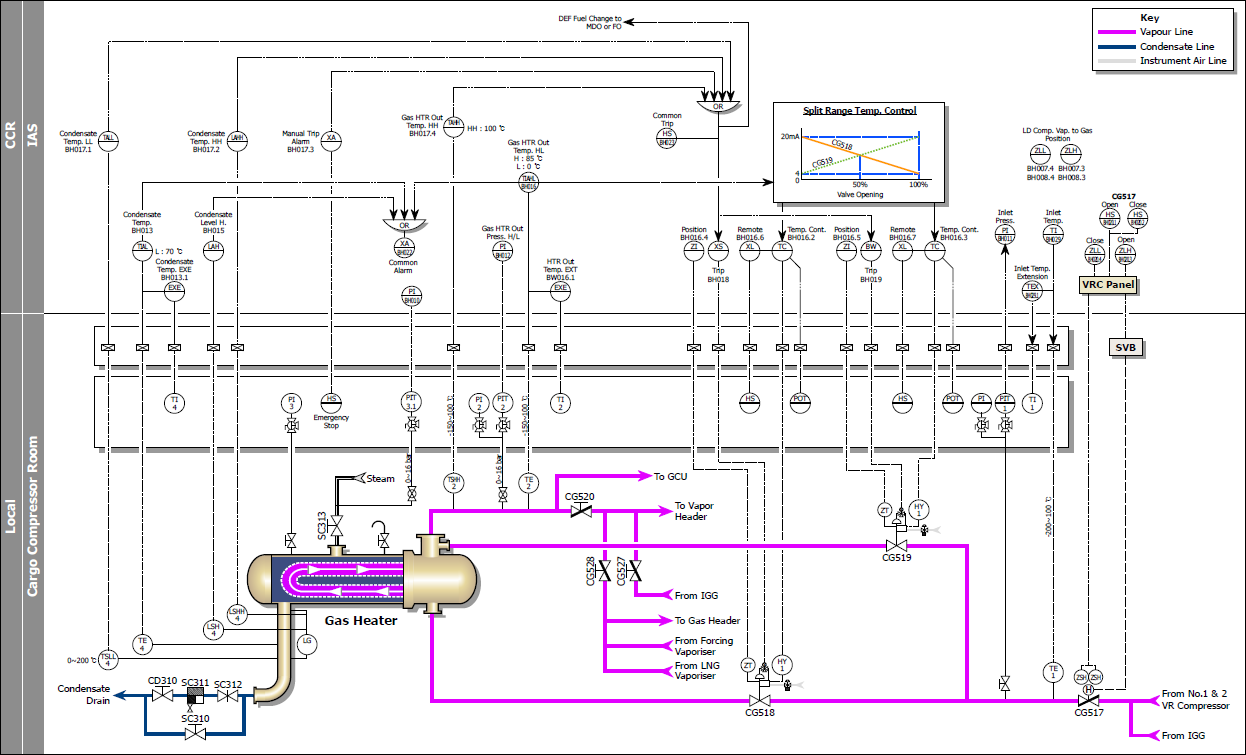

Nagrzewnica

Wykorzystywana jest do:

- ogrzewania zbiorników przed odgazowaniem statku.

Nagrzewnice HD (High Duty Heater) zwane też VR (Vapour Heater) są klasycznymi wymiennikami ciepła.

Czynnikiem grzewczym jest para wodna, która po oddaniu ciepła skrapla się i wraca do kotła w celu ponownego podgrzania.

Odbiorcą ciepła są pary LNG, których temperatura wejściowa zależy od aktualnego stanu w zbiornikach, a temperatura wyjściowa może być regulowana obejściem mieszającym zimny gaz przed podgrzaniem z gazem po przejściu przez nagrzewnicę. Maksymalna temperatura par na wyjściu może wynosić + 75C. Wyższa nie jest dozwolona, aby nie uszkodzić izolacji rur oraz zaworów bezpieczeństwa.

Wymiennik ciepła paliwa gazowego

Wykorzystywany jest do:

- podgrzania lub chłodzenia gazu przed użyciem jako paliwo w generatorach prądu.

Wymiennik ciepła FG (Fuel Gas Heat Exchanger) jest zamontowanym za sprężarkami niskowydajnymi.

Czynnikiem grzewczym i chłodzącym jest wodna słodka.

Wymiennik ten ma za zadanie zapewnić stały parametr temperatury, zgodny z wymaganiami specyfikacji silników DF. W zależności od potrzeby gaz po wyjściu ze sprężarek niskowydajnych jest albo chłodzony, albo ogrzewany.

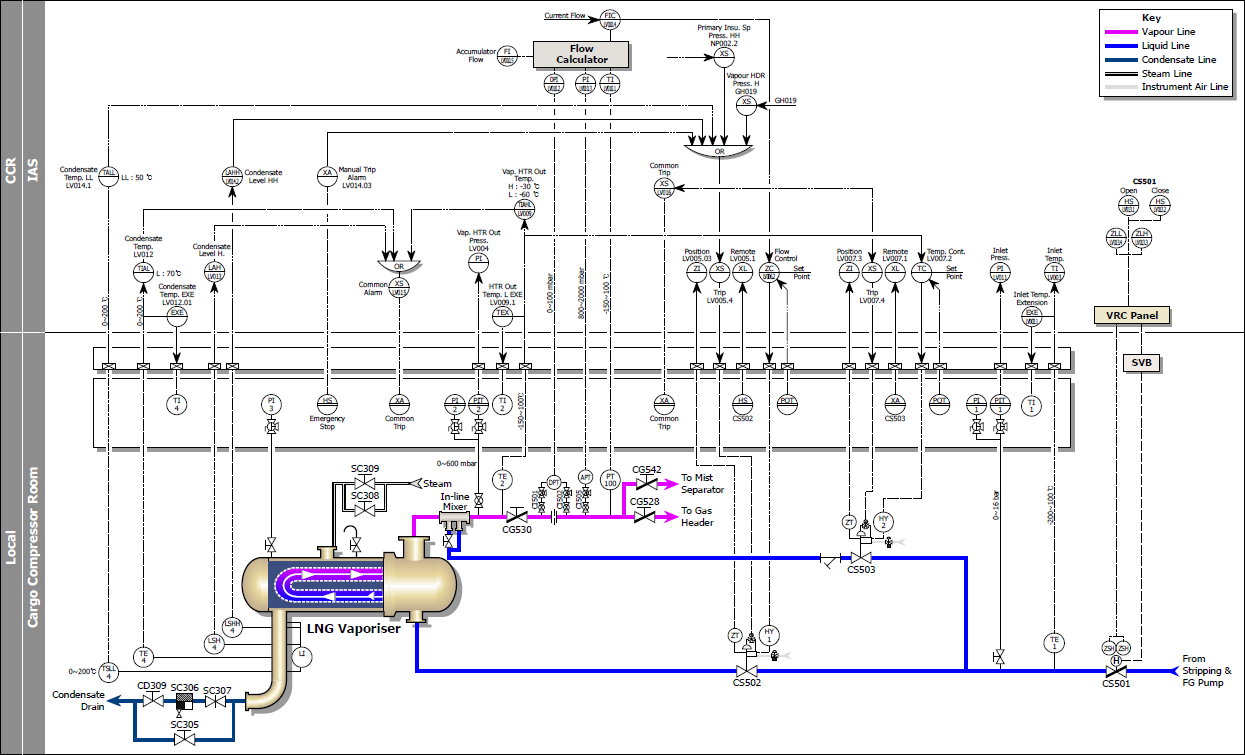

Parownik LNG

Wykorzystywany jest do:

- odparowania LNG podczas wyładunku statku w celu kontroli ciśnienia w zbiorniku, gdy nie ma możliwości otrzymania z brzegu par powrotnych.

- odparowania i ogrzania LNG w celu zagazowania zbiorników ładunkowych wypełnionych wcześniej gazem obojętnym.

- odparowania i ogrzania ciekłego azotu dostarczanego z brzegu w celu zobojętnienia atmosfery w zbiornikach ładunkowych lub przestrzeniach izolacyjnych.

Parownik LNG (LNG Vaporiser) jest klasycznym wymiennikiem ciepła.

Czynnikiem grzewczym jest para wodna, która po oddaniu ciepła skrapla się i wraca do kotła w celu ponownego podgrzania.

Odbiorcą ciepła jest ciekły LNG lub Azot, których temperatura wejściowa zależy od dostawcy, a temperatura wyjściowa jest regulowana w zależności od potrzeb; do celów uzupełnienia par w zbiornikach podczas wyładunku -140ºC, a do celów zmiany atmosfery zbiorników +20ºC. Temperatura regulowana jest zaworem obejściowym.

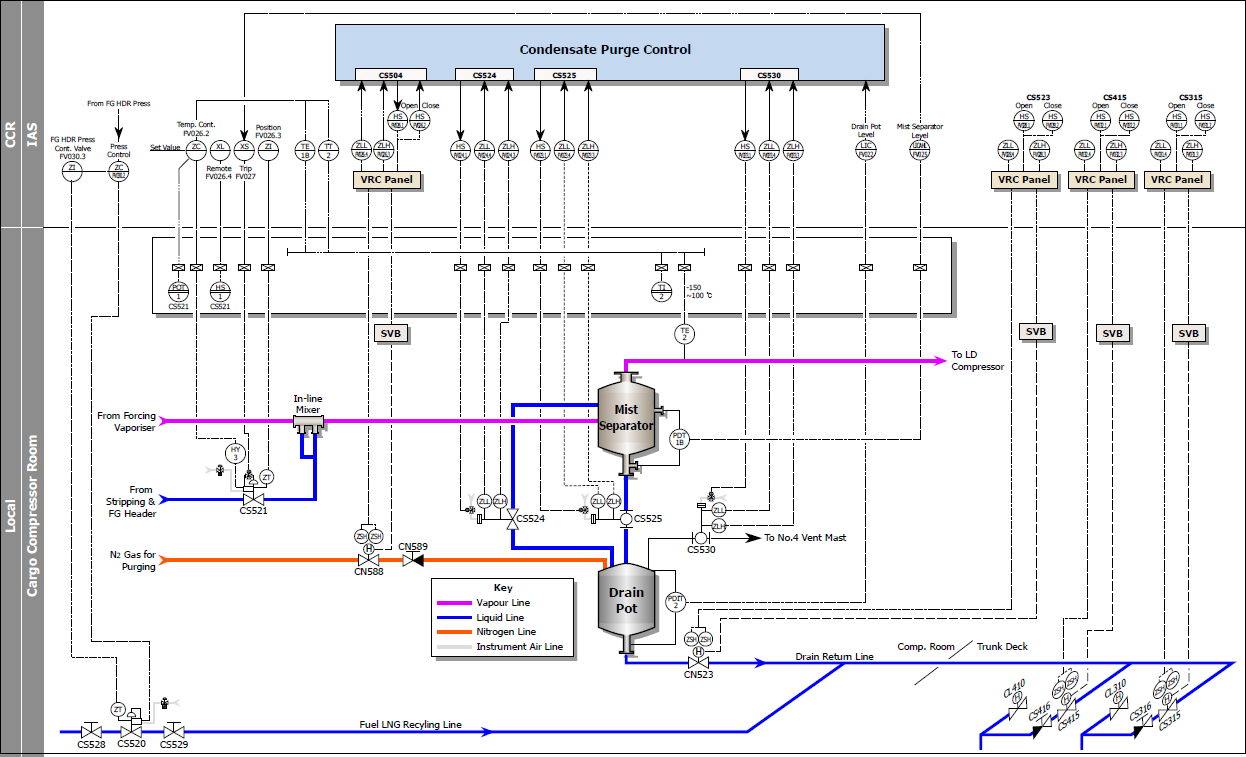

Wymiennik ciepła wymuszający parowanie

Wykorzystywany jest do:

- wymuszenia odparowania LNG podczas używania par LNG jako paliwa do napędu statku, gdy naturalne odparowanie jest niewystarczające.

Parownik wymuszający (Forcing Vaporiser) jest klasycznym wymiennikiem ciepła zamontowanym przed sprężarkami niskowydajnymi i separatorem cieczy.

Czynnikiem grzewczym jest para wodna, która po oddaniu ciepła skrapla się i wraca do kotła w celu ponownego podgrzania.

Odbiorcą ciepła jest ciekły LNG, którego temperatura wejściowa zależy od temperatury w zbiornikach, a temperatura wyjściowa jest regulowana zaworem obejściowym w celu osiągnięcia ok -100ºC. Przepływ regulowany jest natomiast zaworem dostawczym na podstawie raty wyjściowej i zapotrzebowania na gaz.

Mieszacz liniowy, separator cieczy, zbiornik spustowy.

Mieszacz liniowy wykorzystywany jest do:

- regulacji temperatury gazu po wyjściu z wymiennika ciepła.

Mieszacz liniowy (Inline Mixer) jest wymiennikiem ciepła zamontowanym przed sprężarkami niskowydajnymi i separatorem cieczy a po parowniku wymuszającym.

Czynnikiem chłodzącym jest ciekły gaz dostarczany obejściem parownika.

Czynnikiem regulowanym są pary opuszczające parownik.

Separator cieczy wykorzystywany jest do:

- odseparowania cząstek cieczy, aby nie dostały się do sprężarki.

Jest to pionowy separator, w którym cząstki cieczy, zawarte w parach, lub cząstki cieczy powstające przy mieszaniu par naturalnie odparowujących z parami odparowującymi w sposób wymuszony, są oddzielane. Ciecz nie jest ściśliwa w takim samym zakresie jak pary, więc jej przedostanie się do sprężarki mogłoby ją uszkodzić.

Zbiornik spustowy wykorzystywany jest do:

- zbierania cieczy z separatora i odprowadzania jej do zbiorników ładunkowych.

Jest to zbiornik umieszczony pod separatorem, który zbiera nagromadzoną w nim ciecz i po uzyskaniu wystarczającego poziomu odprowadza ją grawitacyjnie do zbiorników ładunkowych.