Linia ładunkowa LNG

Rurociąg ładunkowy

Ma za zadanie dostarczyć ładunek w formie gazowej i ciekłej do pożądanego miejsca np. pomiędzy terminalem i statkiem jak i w obrębie statku np. w celu jego skroplenia lub podgrzania, sprężenia, dostarczenia do siłowni.

Na gazowcach rurociąg ładunkowy nie może być poprowadzony pod pokładem, aby w przypadku wycieku gazu nie nastąpiła jego akumulacja i wybuch.

Musi być wykonany z materiału odpornego na temperaturę i ciśnienie medium, które przez niego przepływa. Trzeba przy tym pamiętać, że parametry te zmieniają się z zależności od procesów, którym podlega gaz (sprężanie, schładzanie, rozprężanie, ogrzewanie). Parametry te mogą też się gwałtownie zmieniać, gdy zaczynamy transfer ładunku przez rurociąg, który przez dłuższy czas nie był używany. Występują wówczas tresy termiczne i pneumatyczne.

Stresy pneumatyczne powstają również gdy pozostawiony w rurociągu i odcięty zaworami gaz płynny z czasem odparowuje powodując wzrost ciśnienia do wartości przekraczających wytrzymałość materiału (w temperaturze +45ºC pary LNG mają ciśnienie około 300 bar).

Materiał rurociągu pod wpływem zmian temperatury kurczy się i rozszerza. Do tego może się wyginać wraz z kadłubem podczas pracy statku na morzu lub przy różnych stanach załadowania (ugięcie związane z różnicą zanurzeń na dziobie, rufie i śródokręciu może przyjąć kształt litery 'h’ hogging lub 's’ sagging).

Rurociąg musi też umożliwiać bezpieczne połączenie z terminalem lub innym statkiem jak również zabezpieczać systemy statku przed przedostaniem się do niego ciał stałych.

Na gazowcach nie są wymagane testy ciśnieniowe rurociągu ładunkowego gdyż jest to i ciężkie do osiągnięcia i niebezpieczne. Można stosować testy do ciśnienia roboczego, a nie projektowego, ale nie jest to wymagane kodem IGC. Regularnie sprawdza się za to jego integralność i szczelność.

Na rurociągu montuje się szereg zabezpieczeń i urządzeń pomocniczych.

Kolektor ładunkowy

Kolektor (manifold), służy do połączenia rurociągu statku z terminalem lub innym statkiem. Na statkach LNG znajduje się on na śródokręciu, po obu jego burtach. Najpopularniejszy układ to 4 kolektory do transferu gazu skroplonego i 1 kolektor, znajdujący się po środku, do transferu par gazu (L1, L2, V, L3, L4). Kolektory muszą mieć standardowy rozstaw i wielkość. Nie mogą się znajdować zbyt wysoko lub zbyt nisko nad powierzchnią wody. Ani zbyt blisko i daleko od burty statku.

Przed zaakceptowaniem statku przez port sprawdza się kompatybilność, aby uniknąć sytuacji, gdzie podłączenie nie jest możliwe.

Reduktory

Gdy trzeba dostosować rozmiar ramienia do rozmiaru rurociągu stosuje się reduktor, który poza odpowiednimi wymiarami wewnętrznymi i zewnętrznymi, ma dopasowane otwory na śruby łączące. Musi się zgadzać zarówno ich ilość jak i rozstaw. Reduktor jest wyprodukowany zgodnie z przyjętymi standardami i certyfikowany do użycia dla danego ładunku i jego temperatury.

Ważna jest też powierzchnia czoła reduktora, która może być idealnie płaska (flat face), gdzie czoło łączące i mocujące znajdują się w jednej płaszczyźnie lub podniesione (raised face), gdzie czoło łączące nieznacznie wystaje przed mocującym. Dobór typu łączenia zależy od stosowanych uszczelek i typu połączenia.

Łączniki

W przypadku gdy wymiary połączenia są identyczne stosuje się łączniki, które z obu stron mają taki sam wymiar (spool piece / distance piece). Ich zastosowanie mogłoby wydawać się zbędne, ma jednak kilka uzasadnień.

Po pierwsze podczas podłączania może nastąpić uderzenie i uszkodzenie połączenia. Na porysowanej powierzchni będzie dochodzić do przecieków. Wówczas łatwiej i taniej jest naprawić lub wymienić łącznik niż rurociąg.

Po drugie pomiędzy łącznikiem a rurociągiem instaluje się filtry, których raczej nie stosuje się bezpośrednio na połączeniu z ramieniem.

Po trzecie dzięki ich stosowaniu odległość od burty statku do kolektora jest jednakowa, niezależnie czy stosuje się reduktor czy łącznik.

Filtry

Filtry ładunkowe (cargo strainers) są montowane na linii ładunkowej tuż za łącznikiem lub reduktorem a przed pierwszym zaworem odcinającym po stronie statku.

Jest to stożkowe sito, wykonane z wytrzymałego na temperaturę, ciśnienie, różnicę ciśnień i na przepływ ładunku materiału.

Ma za zadanie chronić zarówno statek jak i terminal przed przedostawaniem się ciał obcych, które mogłyby uszkodzić systemy ładunkowe (pompy, sprężarki). Ładunek LNG jest bardzo czysty i nie zawiera ciał stałych, jednak podczas budowy terminalu czy statku, lub podczas regularnych przeglądów i napraw zdarza się, że części elementów konstrukcyjnych, śruby, nakrętki, podkładki itp. zostaną przeoczone.

Z zasady, gdy nowy terminal jest oddawany do użytkowania, stosuje się filtry z drobniejszą siatką (np. 200mesh, czyli 200 otworów na cal), które później zmienia się na te o większych oczkach (np. 60mesh, czyli 60 otworów na cal).

Filtry montuje się na wszystkich kolektorach do transferu cieczy i par, oraz podczas wszystkich operacji załadunku i wyładunku.

Filtry, szczególnie te drobniejsze, stanowią pewnego rodzaju przeszkodę przepływu, zwiększając ciśnienie po stronie pompy a jego spadek po stronie przeciwnej. Różnica ciśnień może prowadzić do zapadnięcia się filtra oraz do spadku temperatury po stronie niższego ciśnienia, co z kolei prowadzić może do wymrażania cięższych węglowodorów i dalszego blokowania filtra. Na statkach LNG, ze względu na dużą ilość stosowanych kolektorów oraz małą zawartość cięższych węglowodorów, nie zdarza się całkowite zablokowanie przepływu i nie zachodzi potrzeba rozłączenia ramienia w celu jego oczyszczenia.

Zawory ładunkowe

Zawory ładunkowe mają za zadanie odciąć przepływ ładunku w niepożądanym kierunku. Ich szczelność i możliwość niezawodnej obsługi, czy to zdalnej, czy lokalnej jest istotna w celu zapewnienia bezpieczeństwa operacji np. kończenia załadunku i wyładunku czy rozłączania ramienia ładunkowego.

Dla zbiorników z maksymalnym ciśnieniem do 0.7 bar kod IGC dopuszcza stosowanie pojedynczych zaworów. W przypadku gdy są one otwierane i zamykane zdalnie muszą mieć możliwość awaryjnej obsługi ręcznej. Ich szczelność oraz precyzja ustawiania jest weryfikowana podczas przeglądów okresowych oraz podczas każdej operacji.

Zawory mogą być różnego typu. Najczęściej na linii ładunkowej stosuje się grzybkowe (globe valve) i motylkowe (butterfly valve).

Polska nazwa 'zawór grzybkowy’ pochodzi od kształtu uszczelnienia odcinającego przepływ. Natomiast angielska nazwa 'globe valve’ pochodzi od kulistego kształtu korpusu. Przy czym obecnie produkowane zawory tego typu nie muszą mieć już kształtu kulistego. Dlatego zaczęto stosować kolejną, również mylącą nazwę: 'zawór odcinający’ (stop valve), którą można zinterpretować jako każdy zawór, który coś odcina. Zaworem grzybkowym można precyzyjnie ograniczać przepływ, dobrze uszczelnia, ale jego konstrukcja wymusza zmianę kierunku przepływu na samym zaworze, przez co dochodzi do zwiększenia oporów i spadku ciśnienia.

Zawór motylkowy to dysk połączony z prętem. Podczas zamykania, dysk jest obracany tak, żeby całkowicie blokował przejście. Gdy zawór jest otwierany, dysk jest obracany o ćwierć obrotu, co umożliwia prawie nieograniczony przepływ płynu. Zawór można również otwierać stopniowo, aby zdławić przepływ. Zawory motylkowe mają niewielką wagę, rozmiary, koszty i szybką obsługę. Zawory te mogą być obsługiwane za pomocą rączek, kół zębatych lub automatycznych siłowników. Nie występuje w nich zmiana kierunku przepływu, ale nie dają możliwości precyzyjnej regulacji przepływu.

Zawory wyłączane awaryjnie

W przypadku zaistnienia sytuacji awaryjnej powinno nastąpić automatyczne zamknięcie zaworów i zastopowanie tych urządzeń ładunkowych, których wyłączenie jest bezpieczne dla integralności i niezawodności działania systemu.

Przepływ ładunku powinien być zatrzymany w sposób zapobiegający generowaniu ciśnień udarowych w obrębie rurociągu. Zawory powinny się zamknąć całkowicie w sposób płynny w przeciągu do 30 sekund od momentu aktywacji.

Czas zamykania zaworów aktywowanych wysokim poziomem w zbiornikach ładunkowych nie powinien natomiast przekroczyć czasu potrzebnego na całkowite zapełnienie zbiornika przy maksymalnej racie:

3600 ⋅ dostępna objętość [m³] / maksymalna rata [m³/h]

W praktyce system jest tak skonfigurowany by oba wymagania były spełnione jednocześnie, gdyż zawory zamykane wysokim poziomem są też zamykane w przypadkach awaryjnych.

Zawory wyłączane awaryjnie zamkną się w przypadku aktywowania przyciskiem ESD, po otrzymaniu informacji o pożarze czy wysokim poziomie, jak również w przypadku braku odpowiedniego ciśnienia oleju hydraulicznego, który je utrzymuje w pozycji otwartej oraz w przypadku zaniku zasilania. Muszą też mieć możliwość zamykania manualnego. Gdy sytuacja powróci do normy zawory nie otworzą się same.

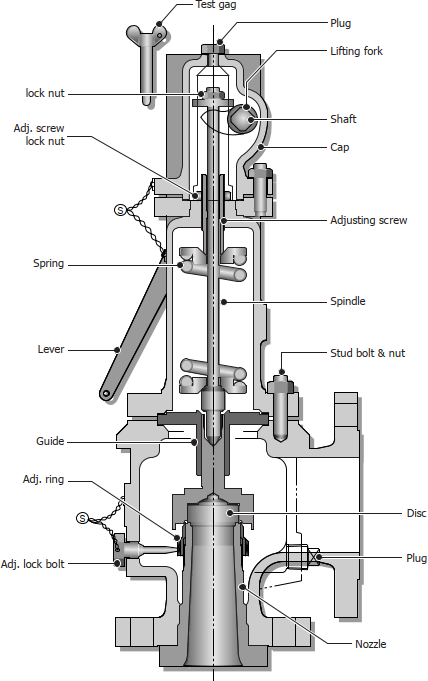

Zawory bezpieczeństwa

Rurociągi na statkach LNG przeważnie projektowane są na ciśnienie robocze 10 bar. Gdyby w rurociągu pozostała zamknięta ciecz, to po jej ogrzaniu i odparowaniu ciśnienie wzrosłoby wielokrotnie powyżej tej granicy. Dlatego na każdym odcinku rurociągu, który może zostać odcięty zaworami, stosuje się zawory bezpieczeństwa (relief valves).

Są to przeważnie zawory sprężynowe, gdzie z jednej strony na dysk zaworu działa ciśnienie z linii ładunkowej a z drugiej strony siła wywierana przez sprężynę. Gdy zadane ciśnienie zostanie przekroczone, zawór otworzy się, gdy spadnie, zawór samoczynnie się zamknie. Zawory sprężynowe nie są tak dokładne, szczególnie przy niskich ciśnieniach, jak zawory pilotowe stosowane na zbiornikach, ale są prostsze w konstrukcji i łatwiejsze w regulacji.

Wielkość ich otwarcia zależy od różnicy ciśnienia po obu stronach. Im bardziej ciśnienie w linii ładunkowej jest przekroczone, tym bardziej się on otwiera.

Zawór ten jest wrażliwy na ciśnienie zwrotne po drugiej stronie dysku, które działa w tym samym kierunku co sprężyna. Np. gdy przepływ gazu jest zablokowany lub ciśnienie spuszczane jest do zbiornika, w którym też jest ciśnienie, zawór zamknie się szybciej niż powinien.

Gaz upuszczony przez zawór bezpieczeństwa odprowadzany jest do zbiornika ładunkowego. Dzięki temu unika się wypuszcza się go do powietrza.

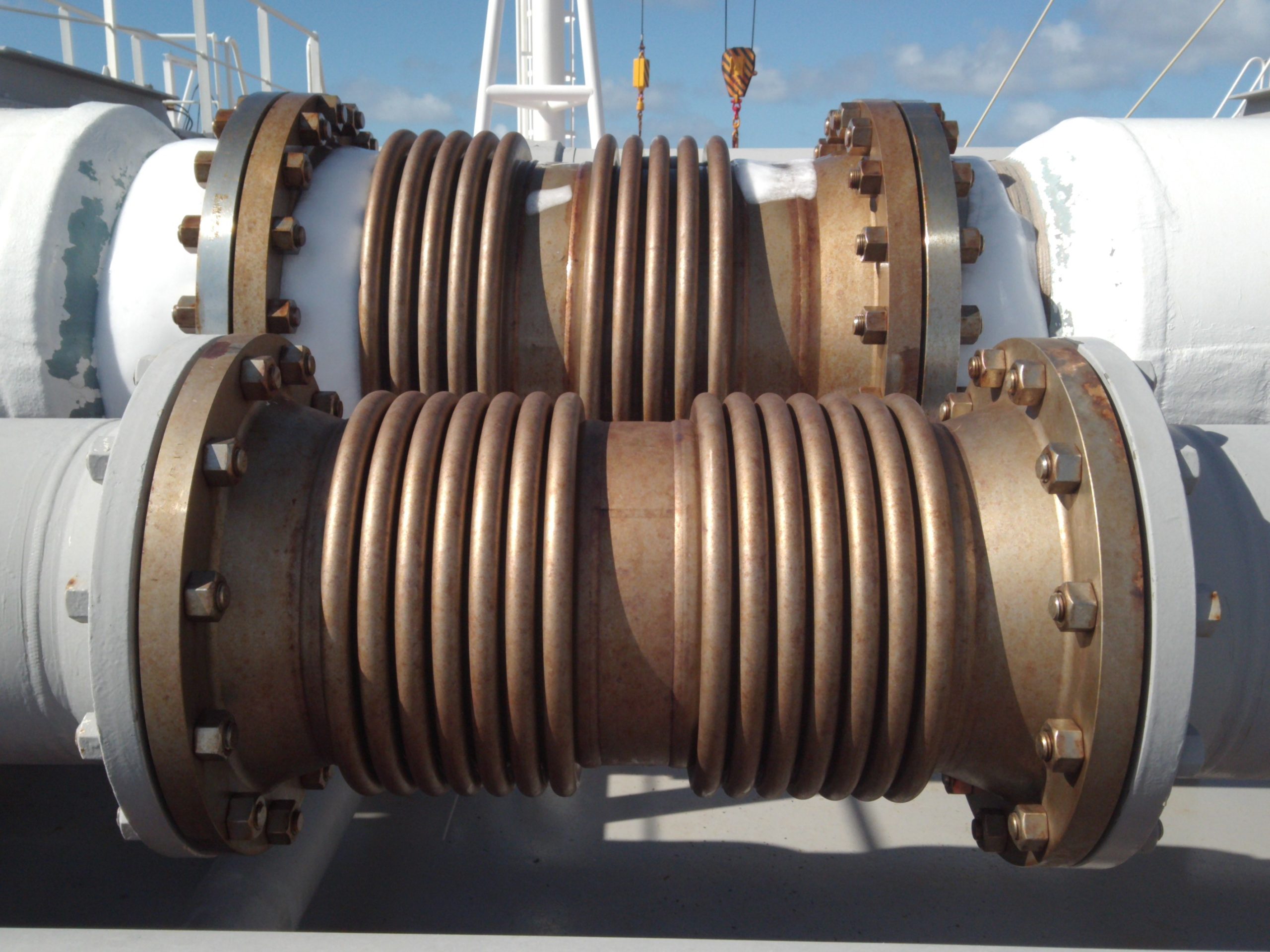

Kompensatory rozciągania i kurczenia

Podczas zmiany temperatury materiał z którego wykonany jest rurociąg kurczy się lub rozszerza.

Aby zapobiec jego uszkodzeniu podczas tego procesu można zastosować dwie metody.

Jedną jest projektowanie rurociągu w ten sposób, by unikać prostych odcinków. Zamiast tego stosuje się wygięcia w kształcie litery U, dzięki czemu rurociąg ma większą elastyczność i możliwość kompensacji zmiany swojej długości.

Drugą jest stosowanie łączników kompensacyjnych. Są to krótkie odcinki pomarszczone w kształt harmonijki i działające na takiej samej zasadzie; pofałdowania mogą się do siebie zbliżać i oddalać przy zachowaniu szczelności.

Kompensatory naprężeń

Rury, które przechodzą przez pokład podlegają zarówno naprężeniom termicznym jak i mechanicznym. Aby zapobiegać uszkodzeniom wywołanym pracą kadłuba i rurociągu stosuje się kompensatory harmonijkowe. Dzięki nim kadłub i rurociąg mogą się przemieszczać, kurczyć i rozszerzać niezależnie od siebie.

Ślizgacze

Jako że rurociąg przemieszcza się niezależnie od kadłuba nie może być do niego na stałe przymocowany.

Wsporniki rurociągu mają więc zainstalowane ślizgacze. Powierzchnie stykają się ze sobą ograniczając możliwość przemieszczania się na górę, w dół i na boki, ale dają możliwość przemieszczania wzdłużnego.

Zapobiega to powstawaniu pęknięć a zarazem umożliwia kontrolę położenia rurociągu.

Uderzenia hydrauliczne

Uderzenia hydrauliczne są bardzo groźnym zjawiskiem, które mogą doprowadzić do uszkodzenia rurociągu, zaworów, pomp i innych instalacji zamontowanych na rurociągu.

Mogą być one wywołane przez:

- Udar hydrauliczny powstający przy nagłym zatrzymaniu przepływu n.p. poprzez nagłe zamknięcie zaworów, start / stop pomp, zadziałanie zaworu zwrotnego. Fala uderzeniowa odbija się wówczas od obu odciętych końców aż do momentu jej rozproszenia.

- Udar termiczny powstający przy ochłodzeniu i wykraplaniu się par gazu, który zajmuje o wiele większą objętość niż skroplona z niego ciecz. Powstaje wówczas próżnia, która przyspiesza ruch cieczy do bardzo dużych prędkości.

- Udar przepływowy powstający przy nagłym zmianie kierunku przepływu cieczy lub przy zatrzymaniu przepływu.

- Udar różnicowy powstający gdy przez rurę w jedną stronę przepływa ciecz a w drugą gaz. Gdy nastąpi całkowite wypełnienie rury cieczą i zablokowanie przepływu gazu powstanie różnica ciśnień która znacznie zwiększy prędkość przepływu cieczy, która po dotarciu do przeszkody gwałtownie w nią uderzy.

Udarom zapobiega się poprzez :

– Odpowiednie zaprojektowanie kształtu rurociągu,

– Stosowanie elastycznych materiałów i kompensatorów ekspancji,

– Odpowiednie dobranie stron wpływu i wypływu medium w rozgałęźnikach (znaczenie ma czy podłączenia są z góry czy z boku),

– Stosowanie odpowiednich zaworów zwrotnych i zaworów odcinających, które nie zmieniają kierunku przepływu,

– Dobranie czasu zamykania zaworów, który zapobiegnie gwałtownym zmianom przepływu,

– Stosowanie kolanek i wygięć zmieniających kierunek przepływu o łagodniejszym kącie,

– Stosowanie w odpowiednich miejscach odpowietrzeń i odpływów,

– Stosowanie pomp z regulacją przepływu, działających ciągle, zamiast pomp impulsowych (włącz / wyłącz),

– Włączanie pomp przy zamkniętych zaworach i stopniowe ich otwieranie, w celu delikatnego zwiększania przepływu,

– Wyłączanie pomp przy zamkniętych zaworach po wcześniejszym ich stopniowym zamykaniu, aby uniknąć gwałtownego zatrzymania przepływu.